抵抗溶接は高効率で正確な溶接方法で、現代製造業に広く応用されています。

一、抵抗溶接の原理

抵抗溶接は、電流が溶接部材及び接触部を通過して発生する抵抗熱を熱源として利用し、溶接部材を部分的に溶融又は塑性状態に加熱しながら圧力を加えて溶接する方法です。溶接中、金属を充填する必要がなく、生産性が高く、溶接部品の変形が小さく、自動化が容易です。抵抗溶接の基本原理は溶接熱の発生と発熱に影響する要素で、その熱計算式はQ=I²Rtで、その中でQは発生した熱で、Iは溶接電流で、Rは電極間抵抗です。電極間抵抗には、ワーク自体の抵抗、両ワーク間接触抵抗および電極とワーク間接触抵抗が含まれます。

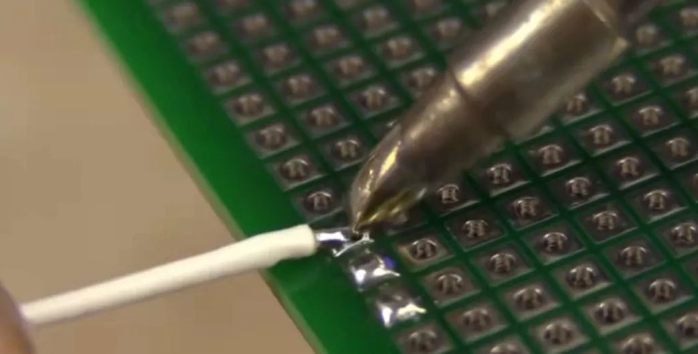

図 抵抗溶接

二、抵抗溶接の分類

抵抗溶接方法は主に4種類あり、すなわちスポット溶接、シーム溶接、凸溶接、対向溶接です。

スポット溶接:溶接部品を重ね継手に組み立て、そして2柱状電極の間に圧着し、抵抗熱を利用して母材金属を溶融し、溶接点を形成します。スポット溶接は主に薄板溶接に用いられ、そのプロセスは予圧、通電による溶融核及び塑性リングの形成、断電鍛造圧による溶融核の冷却結晶を含みます。

シーム溶接:スポット溶接と似ているが、柱状電極の代わりに回転する円盤状ローラ電極を用いて、連続溶接を形成します。シーム溶接は主に溶接規則、シールが必要な構造に用いられ、板厚は一般的に3 mm以下です。

プロジェクション溶接:スポット溶接の変形形態で、ワークピースには事前に作られたプロジェクションがあり、プロジェクション溶接時に一度に継手に1つ以上の溶融コアを形成することができます。

溶接:溶接部品を接触面全体に沿って溶接する抵抗溶接方法で、抵抗溶接とフラッシュ溶接を含みます。抵抗対向溶接は溶接部品を突合せ継手に組み立て、抵抗熱を利用して塑性状態に加熱した後に電源を切り、急速にトップ鍛造力を加えて溶接を完成します。フラッシュ溶接は、フラッシュを発生させることで端面金属を溶融させ、高品質の継手を形成します。

三、抵抗溶接の特徴

抵抗溶接には顕著な特徴と利点があり、同時にいくつかの限界も存在しまう。

メリット:

冶金の過程は簡単で、溶融金属は空気と遮断されている。

加熱時間が短く、熱が集中し、熱影響領域が小さく、変形と応力が小さい。

金属や溶接材料を充填する必要がなく、コストが低い。

生産性が高く、騒音や有害ガスがなく、機械化や自動化が容易である。

デメリット:

信頼性の高い非破壊検査方法が不足し、溶接品質は破壊試験と監視技術に依存している。

スポット、シーム溶接の重ね継手は部材重量を増加させ、継手強度が低い。

設備の電力が大きく、コストが高く、メンテナンスが困難で、電力網のバランス運転に不利である。

四、抵抗溶接の応用分野

抵抗溶接はその高効率、正確な特徴のため、多くの分野で広く応用されています。

自動車製造:抵抗溶接は車体溶接、車輪溶接及び各種配管の接続に広く応用されている。

電子機器製造:プリント基板の組み立てに使用される。

家具製造:金属家具の連結部分を溶接する。

金属製品の製造:パイプ、シリンダ、容器などを溶接する。

五、抵抗溶接の将来の発展傾向

製造業の精密性と自動化に対する要求が高まるにつれて、抵抗溶接技術はよりインテリジェント化、グリーン化の方向に向かって発展している。

デジタル化技術:デジタル化技術の応用は抵抗溶接に革命的な変化をもたらした。電流、電圧、時間などの溶接過程における重要なパラメータをリアルタイムで監視し、精密に調整することにより、溶接品質と安定性を著しく向上させる。

人工知能技術:次世代溶接設備はより多くの人工知能技術を集積し、ビッグデータ分析を通じて適応溶接パラメータの最適化を実現し、溶接効率と品質をさらに高める。

環境保護型溶接技術:低エネルギー消費、環境保護型溶接技術の応用は抵抗溶接の市場競争力をさらに高め、グリーン製造の発展傾向に合致する。