高度な集積化パッケージモジュールに要求される良好な放熱負荷システムの要求の下で、その負荷回路基板の放熱係数に対してもより高い要求を提出した。セラミックス基板を用いて良好な放熱性能を備え、セラミックス回路基板の熱伝導率は220 W/M.Kに達することができる。

アイビー回路でよく使われるセラミックシートの厚さは、0.25 mm、0.38 mm、0.50 mm、0.63 mm、0.76 mm、1.0 mm、1.2 mm、2.0 mmであり、セラミックシートの厚さをカスタマイズすることができる。

セラミックス基板の面から見ると、セラミックスPCBにはアルミニウム基板、AlN基板、BeO基板、SiタイNタイ基板、混合基板などがある。回路基板の層数を見ると、単層、二層、多層などがある。

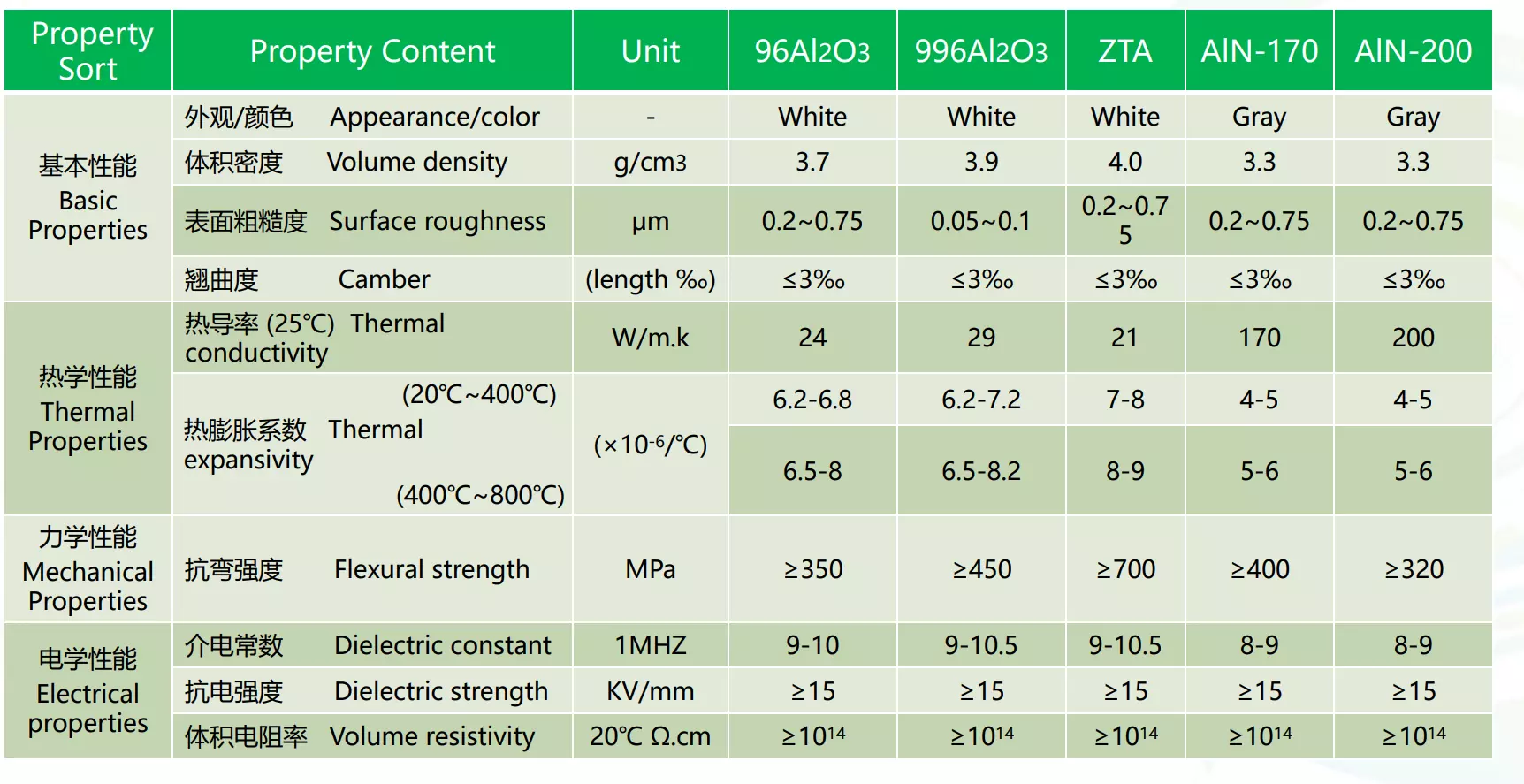

現在、セラミック用銅にはアルミナ(Al 2 O 3)と窒化アルミニウム()があり、アルミナは白色、窒化アルミニウムは灰色である。99セラミックスはセラミックスの純度であり、セラミックスは純粋であればあるほど透明になります。

セラミック基板はHTCC、LTCC、DBC、DPCの4つに大きく分けることができる。

HTCC(高温共焼)には1300°C以上の温度が必要であるが、電極選択の影響を受け、製造コストはかなり高価である。

LTCC(低温共焼)には約850°Cの焼成プロセスが必要であるが、調製した線路の精度が悪く、完成品の熱伝導率が低い。

DBCは銅箔とセラミックスの間に合金を形成することを要求し、焼成温度を1065-1085°Cの温度範囲内に厳格に制御する必要があり、DBCの製造パイプは銅箔の厚さに要求があり、一般的に150-300ミクロンを下回ってはならないため、このようなセラミックス回路基板のリード線幅の深さ比を制限した。

DPCは真空めっき膜、湿式めっき膜、露光現像、エッチングなどのプロセスを含むため、その製品の価格は比較的に高い。また、外形加工の面では、DPCセラミック板はレーザー切断されたパイプを採用する必要があり、従来のドリルフライスとパンチプレスでは正確な加工ができないため、結合力と線幅の現距離もより精密である。

いくつかのセラミック回路基板の比較

アルミナセラミックス板

利点:価格が安く、熱伝導性が良く、抵抗が大きく、硬度が高く、電気絶縁性が高く、耐食性が強く、生物互換性が高い

応用:白色光、赤外線、VCSELLEDランプ

アルミナ(Al 2 O 8323)PCB、またはアルミナPCBは、安価で性能が優れているため、現在市場で最も一般的に使用されているセラミックスPCBです。アルミナは良好な熱伝導性と抵抗性を持っている。したがって、アルミナPCBを使用する場合には、絶縁層を添加する必要はない。

アルミナPCBは主に3 Wから5 Wの電力のLEDに用いられる。熱伝導性があまりよくないため、大電力デバイスの要求を満たすことができない。

アルミナはトランジスタよりも高い熱膨張係数を有する。したがって、アルミナPCBを大規模な集積回路に使用することは期待できません。

しかし、一般的には、デバイスの電力要件がそれほど高くなければ、アルミナPCBで十分です。

アルミナPCB市場では、75%、96%、99%のアルミナPCBがあり、純度が高いほど性能は良いが、コストも高い。iPCBは96%アルミナまたは99%アルミナを用いてアルミナ回路基板を製造した。

窒化アルミニウム陶磁板

利点:高い熱伝導率と抵抗、高硬度、高い機械強度、高い電気絶縁性、耐食性、生体適合性が高く、熱膨張係数がSiに近い

応用:高出力LED、電源モジュール、レーザー分野

窒化アルミニウムPCBまたはAlNPCBの熱伝導率はアルミナPCBより7〜10倍高い。セラミックスPCBを評価する上で最も重要な性能です。

窒化アルミニウムPCBは将来最も有望なセラミック回路基板と考えられている。これらを使用すると、ICや他の高価なコンポーネントから熱をすぐに消散させることができます。そのため、LEDボートランプ、トラックランプ、太陽電池モジュール、大規模集積回路などの大電力デバイスはすべてAlNPCBを基板として採用している。熱はチップに蓄積されないので、デバイスは高電流で長時間正常に動作することができます。

AlN回路基板が高出力LEDと電源モジュールに人気があるもう一つの理由は、トランジスタSi(3.5 ~ 4×10 710−6°C)に似た熱膨張係数(4.6×10 710−6°C)である。これらの大電力デバイスのチップはシリコンで作られている。熱膨張係数が似ているため、熱変形中にチップがAlNセラミック基板から脱落することはありません。

窒化珪素セラミック板

利点:高熱伝導率、高強度、高破壊靭性

応用:IGBTモジュール、車載モジュール、軍需産業、宇宙、航空モジュール

割れやすい従来のセラミック材料と異なり、高温では窒化ケイ素セラミック板またはSi 8323 N 8324 PCBは良好な機械的強度と破壊靭性を有する。また、Si 8323 N 8324 PCBは高い熱伝導率(80+W/mK)を有する。また、窒化ケイ素セラミックス回路基板の熱膨張係数はSiと整合している。

車両用IGBTモジュールは工業級IGBTよりも高い熱伝導率を必要とする。車両モジュールは振動環境で動作している。安全のために、自動車データはまた良好な耐衝撃性能を持つべきである。

そのため、車両レベルモジュールはすべて窒化シリコンPCBを採用している。同様の理由から、軍事、宇宙、航空モジュールもSi₃N₄PCBを採用している。

しかし、窒化シリコンPCBの製造は容易ではない。回路層が窒化シリコン基板上にスパッタされると、結合は安定しない。言い換えれば、回路層がセラミックス基板から脱落する可能性がある。幸いなことに、PCBONLINEは車両レベルIGBTモジュールのための窒化シリコンPCBの成功した製造経験を持っている。

窒化ケイ素PCBの最後の欠点は、他のセラミック回路基板よりも抵抗性及び絶縁性が低いことである。したがって、Si₃N₄PCBプロジェクトを設計する場合は、この点を覚えておいてください。

炭化ケイ素セラミックス板

利点:1400°Cでも良好な強度、極めて高い熱伝導性と抵抗、良好なトランジスタ導電性、高硬度を有する。

応用:レーザー領域

炭化ケイ素(SiC)はダイヤモンドと同じで、炭素の割合が異なるだけだ。したがって、炭化ケイ素PCBは極めて高い熱抵抗を有する。SiCセラミック板にとって、1000°Cでの作業は容易である。これは、レーザー領域に使用できる理由です。

SiCはSiの特性を持つため、トランジスタに近い特性を持つ。言い換えれば、他のセラミックPCBと異なり、SiCセラミック回路基板は高い絶縁性を有しない。

現在のSiCセラミック回路基板の製造コストは極めて高価である。しかし、将来的には製造技術の進歩に伴い、炭化ケイ素セラミック基板のさらなる応用が期待できる。