すべての電子機器は回路基板で構成されている。PCBまたはプリント基板は、現在の電子製品の構成要素の1つです。複雑な線とパターンを持つグリーンボードをPCBと呼びます。電子機器では、PCB上のマーキングにより、すべてのコンポーネントが円滑に連携して動作することが保証されます。PCBの製造は、複数のコンポーネントとステップから構成されている。プリント基板(PCB)を作成する最終段階は、最上層にシルク スクリーン プリントを追加することです。

シルク スクリーン プリントは、回路基板にインク跡を塗布するプロセスであり、部品、警告記号、テストポイント、マーク、ロゴマークなどを識別する。通常、部品部分は製造元のシルク スクリーン プリントの一面である。たまに溶接通路に出てきますが、そこに到着するのはコストがかかります。PCBスクリーン印刷は、製造元と設計者が素子レイアウトを迅速に識別するのに役立ちます。PCBスクリーン印刷により、部品の再組み立てが保証されます。シルクスクリーン印刷では、エンジニアや技術者にPCB上に部品を置くべき場所と方法について説明します。

この文書では、PCBシルク スクリーン プリントについて知りたい情報を提供します。

一、PCBシルク スクリーン プリントとは?

PCB上のシルク スクリーン プリントは、基板表面に印刷されたインク層である。通常はポリマーやセラミック材料で作られ、スクリーン印刷によって使用されています。インクは、所望のパターンのテンプレートとして機能するメッシュスクリーンを介して塗布される。PCB上にスクリーンが配置され、インクはスクリーンを通過して回路基板に到達させられる。メーカーが使用している標準的なシルクスクリーンの色は、黒、黄色、白です。PCBソフトウェアを使用する場合は、シルク印刷層の設計に一般的なフォントを使用することができます。

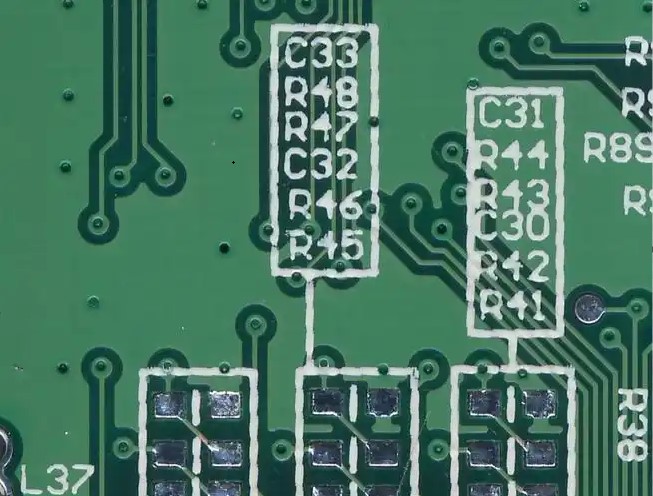

一般的には、基板の上部と下部に適用されます。スクリーン印刷を使用して、PCBボードの表面にテキスト、ラベル、記号を印刷することができます。コンポーネント、その場所、部品名、コンポーネント番号、ブランドロゴ、その他の情報は視覚的に表示されます。

シルクプリント層は基板の実際の電気的動作とは関係ありませんが、基板の構築、テスト、使用プロセスにとって重要です。すべてのものが整列して正しい方向に配置されるように、物を見つけて正しい位置に置くのを助けます。技術者やアセンブリ担当者にわかりやすい視覚的な手がかりを提供するため、アセンブリプロセスに非常に役立ちます。プリント配線板のスクリーン印刷の基礎知識がわかりましたので、より広範な用途を見てみましょう。

二、PCBシルク スクリーン プリントにはどんな情報がありますか。

前述したように、PCB上のスクリーン印刷はPCBの機能には何の役にも立たない可能性があります。しかし、その価値はその提供する情報にあります。例:

警告符号:操作中にユーザーの注意と看護が必要な高温コンポーネントを強調表示する警告符号を識別する。

極性:部品の極性を理解して部品を正しく取り付けます。ピンマーカーは、正確に組み立てられるように方向情報を提供します。

テストポイント:シルク スクリーン プリント上にテストポイントインジケータを配置し、設計エンジニアのPCBテストとデバッグを支援する。

参照インジケータ:参照インジケータによりコンポーネントを識別し、PCB上の各組み立て位置の一意の識別子。

数字:PCBスクリーン印刷で唯一の数字を見つけ、製造商標記、バージョン番号などを表す。

素子記号:ダイオードやフォトカプラなどの専用部品に対して、スクリーン印刷に印刷された素子記号は実装時の正確なアラインメントを確保することができる。

スイッチ設定:デフォルトのスイッチ設定はPCBシルク印刷上の説明であり、回路基板の可用性を強化する。

密集素子:スクリーン印刷上のPINは、ボールグリッドアレイ(BGA)などのコンパクト素子パッケージのテストとデバッグに役立ちます。

トラブルシューティングと修復:シルクマークにより、コンポーネントの識別と配置が容易になり、修復プロセスが迅速になります。

製造ドキュメント:シルク印刷マークは必要な製造およびアセンブリドキュメントを提供します。これには、著作権情報、会社ロゴ、製造日、その他の重要な品質管理とトレーサビリティの詳細が含まれています。

ブランド:これらのマークはPCBの美しさとブランドに役立ちます。ブランド要素、ロゴ、選択した色を組み合わせることで、全体的な視覚的魅力と専門性を高めることができます。

三、PCB上のシルク スクリーン プリントの最適な厚さはいくらですか。

PCB上のスクリーンの厚さは、スクリーンサイズと使用されるインク量に影響される。一般に、PCBにおけるスクリーン印刷は、通常0.1 mm以下の厚さを有するファインコーティングとして実現される。これにより、PCB全体の厚さを大幅に変更することなくインクを正確に適用することができる。

PCB上のスクリーンの深さは、製造方法、具体的な要件、業界内の既定の基準など、さまざまな要因によって異なる場合があります。一般に、PCB上のシルク印刷の深さは、PCB内の他の層に比べて比較的薄い。

場合によっては、シルク スクリーン プリントPCB層の厚さは、通常、約0.02 mm〜0.1 mm(20〜100ミクロン)である。これらの測定結果が大まかな近似値であり、様々な要因によって変化する可能性があることを考慮することが重要である。

プリント基板のスクリーンは比較的薄いが、マークに十分な可視性と弾力性を提供している。厚さは注意深く監視され、PCBの機能を破壊したり、トリガコンポーネントが整列していなかったり、製造中に複雑な状況が発生したりしないようにします。

四、PCBシルク スクリーン プリント設計ガイド

1、AutoCADやEAGLEなどの専門ソフトウェアを用いてシルク印刷層を開発する。

この設計には、PCBコンポーネントの位置付けと組み立てに使用されるすべての関連するテキスト、記号、タグが含まれています。スクリーン印刷レイアウトを開発するためにはソフトウェアスキルが必要です。積極的な成果を上げるには、標準的なレイアウト要件にも精通しておく必要があります。

2、色選択

スクリーン印刷の色をよく考慮しなければならない。比較色を使用して、PCB上に表示されるようにしてみます。

3、情報

シルク スクリーン プリントを設計する場合は、回路とそのコンポーネントに関する最も関連する詳細のみを含める必要があります。PCB上の他の場所がいくつかのコンテンツを上書きしている場合は、ここで繰り返す必要はありません。

4、文字サイズ

正しいデータ解釈を確実にするためには、プリント基板(PCB)上のシルク印刷フォントが読み取り可能である必要があります。

テキストのサイズと線幅は、スクリーン印刷技術に応じて変化します。通常のスクリーン印刷では、最小フォントサイズは50 ml、最小線幅は7 milが推奨されています。テキストのサイズを小さくすることができるだけで、それを行うべきではないことを覚えておいてください。フォントサイズと行間を小さくすると、テキストの印刷と理解がより困難になります。

シルク印刷を読みやすくするためには、2方向だけを使用してください。参照インジケータを左から右、下から上に読み込んで、統一された鮮明なシルク印刷を得る必要があります。

5、重ねない

PCBワイヤネット上に印刷された数字、部品名、その他の詳細情報はできるだけ重複してはならない。しかし、ソルダーレジスト層窓の形成中に部分的にシルク印刷が除去されるのを避けるために、スルーホールやパッドにシルク印刷を重ねてはならない。スクリーン印刷要素の間には少なくとも500万の隙間がある必要があります。

6、正確な位置決め

参照インジケータは、識別されたコンポーネントの近くに配置することができます。参照インジケータは、場合によっては実行可能であるが、特に微小な離散部品を処理する場合には、回転中に保持することが望ましい。

次のインジケータを表示するためにパネルを回転させないようにするには、回転を0~90度に制限してみてください。

7、スルーホールと穴へのスクリーン印刷を避ける

参照インジケータやその他の重要な回路基板情報を隠すコンポーネントがないことを確認します。ソフトウェア設計の翻訳を支援する必要がある場合は、エンドユーザーがソフトウェア設計をどのように説明するかを考慮してください。

8、高速信号線の使用を避ける。

このガイドは、高速信号を搬送する最上位または下位のマイクロストリップラインに適用されます。マイクロストリップ線に沿って伝播する信号の位相速度は材料に固有である。スクリーン印刷回路は誘電体の不均一化を招き、位相速度を変化させ、インピーダンスの不連続と信号品質の低下を招く。

五、結論

PCB上のシルク スクリーン プリントは精密なプロセスであり、PCBの全体的な品質に影響を与え、精密な設計によって価値を提供することができる。方向、コンポーネント配置、方向に関する基本情報を提供することで、アセンブリプロセスを改善します。スクリーン印刷は機能と品質保証の需要を満たし、そのマークはPCB生産に必要な極端な温度と化学品に耐えることができる。最終的に設計を決定する場合は、コスト効率分析を考慮する必要があります。