世界的な車載電動化の波の中で、車載半導体分野のパワーエレクトロニクスは、車載電動化の中核部品としての役割を担っている。車載パワーモジュールは、シリコン系IGBTが主役だった時代から、徐々に炭化ケイ素MOSFETを核とした発展段階に入り始めている。炭化ケイ素の禁制帯幅はシリコン系材料の約3倍、臨界破壊電界強度はシリコン系材料の約10倍、熱伝導率はシリコン系材料の約3倍、電子飽和ドリフト率はシリコン系材料の約2倍である。高圧、高温、高周波特性の炭化ケイ素材料は、シリコンベースのデバイスに比べて、より厳しい条件に適用することができ、大幅に効率と電力密度を向上させることができ、アプリケーションの終了、体積と重量のコストを削減します。

電気自動車では、炭化ケイ素パワーデバイスは主にモーター駆動インバーター(モーターコントローラー)と車載パワーシステムの2つの方向で使用されています。

モーターコントローラーのシリコンベースのIGBTを炭化ケイ素MOSに置き換えた後、モーターコントローラーの効率増加を得ることができ、NEDC条件下では、バッテリーの航続距離への寄与が3%から8%増加するため、電子制御アプリケーション用の炭化ケイ素デバイスの需要が最も急務となっている。同時に、新エネルギー自動車市場では、高電圧プラットフォームでの高電圧急速充電技術の適応を積極的に推進しており、シリコンベースのIGBTはそれに対処するために非常に厳しいものであり、炭化ケイ素MOSに置き換えられています。これは、よりコアで代替不可能な位置にある電子制御システムの次世代における炭化ケイ素パワーデバイスを決定した。

現在の炭化ケイ素パワーモジュールのパッケージングには、次のような方向性があります。

1、より高度な接続材料と接続プロセスは、より高い温度変化に耐える。

Si3N4-AMBセラミック材料の熱抵抗は、靭性が非常に優れているの真ん中にあり、熱容量パラメータもより優れている、モジュールの信頼性はAlNとAI2O3よりもはるかにあるので、モジュールの放熱能力、電流容量、電力密度を大幅に向上させることができます。車載用炭化ケイ素モジュールの用途に非常に適しています。

2、より短い接続経路とより高度な接続技術により、浮遊インダクタンスを低減し、デバイスの高周波特性に適応します。銀焼結は、炭化ケイ素モジュールの分野で最も先進的なはんだ付け技術であり、車載グレードのパワーモジュールの高温および低温シナリオにおける厳しい要件を完全に満たすことができます。従来の錫はんだ付け技術と比較して、銀焼結は、ゼロボイド、低温焼結高温サービスを達成することができ、溶接層の厚さは、高温デバイスの相互接続に適した60〜70%を削減するために、電気的性能、熱的性能は錫はんだよりも優れている、電気伝導率は5〜6倍に増加し、熱伝導率は3〜4倍に増加した。多くの企業は、チップ、抵抗器、センサーなど、パワーモジュール内のすべての従来のはんだを銀焼結プロセスにアップグレードし、反復しようとしている。モジュールの電気的性能と信頼性をさらに向上させるため、DTS+TCB(ダイ・トップ・システム+厚銅ボンディング)技術を使用し、室温で超音波溶接により厚銅線とAMB基板、チップ表面の銅張シートボンディング接続を行い、相互間の電気的相互接続を実現する方向です。アルミワイヤーボンディングと比較して、モジュール寿命は3倍以上増加し、電流と熱伝導率が大幅に向上することができます。

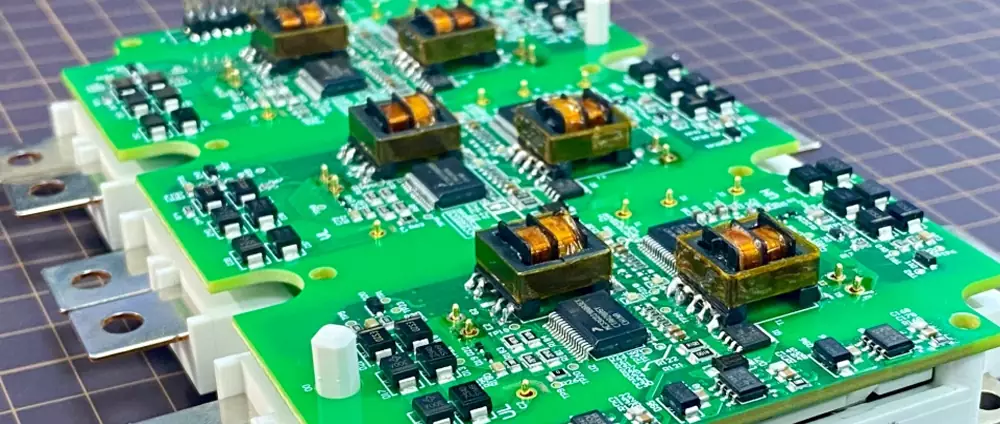

3、システムの熱管理を改善するため、パッケージ構造と回路トポロジーをより統合。モジュール製品の熱経路設計をよりコンパクトにし、インバーターシステムの統合設計をよりコンパクトかつ効率的に推進し、システム全体のインバーターコストをさらに削減するため、パッケージ形態の変更を通じて、放熱と電流通過能力を向上させる。マルチチップ並列接続の内部構造を採用し、各並列主回路と駆動回路のパラメータは基本的に同じで、並列接続されたチップの均等な流れを最大限に確保します。モジュールの内部には温度センサー(PTC)がパッケージされており、PTCはチップに近いモジュールの中央に取り付けられているため、熱結合が密で、モジュールの温度を簡単かつ正確に測定することができます。

典型的な炭化ケイ素パッケージ構造

1、シングルチューブ・フリップチップ・パッケージ。チップ背面電極フリップと前面電極と同じ平面位置にメタルコネクタを介してパッケージ、その後、対応する電極の位置にはんだボールを植え、メタルボンディングワイヤとピン端子を排除します。TO-247パッケージと比較して、サイズは14分の1に縮小され、オン抵抗は24%低減されています。

2、DBC + PCBハイブリッドパッケージ銅セラミックプレート(ダイレクトボンディング銅- DBC)を使用して、チップに限定された従来のモジュールパッケージは、二次元平面にレイアウトすることができ、電流ループの面積が大きく、浮遊インダクタンスパラメータが大きい。

3、銀焼結プロセスと組み合わせたフレキシブルプリント基板は、商用モジュールにも使用されています。フレキシブルPCB基板は、チップの上面と下面の電気的接続を実現するために、ボンディングワイヤの代わりに使用され、モジュールの内部回路は郵送される。ハイブリッドパッケージングは、2つの成熟したプロセスの利点を組み合わせ、製造が容易であり、低い浮遊インダクタンスと小型化を実現する。しかし、PCB基板が存在するため、上記パッケージの高温動作に対する信頼性には限界がある。

4、SiCチップの埋設パッケージは、チップ前面側の平面インラインパッケージとしても考えられる。この方法は、セラミック製の位置決め溝にチップを配置し、その隙間に絶縁媒体を充填し、最後にスパッタリング金属銅の両側のマスクを覆って電極接続を実現する。合理的な封止材料を選択することで、高温時のモジュールの層間熱応力を低減し、279℃でのモジュールの順方向特性と逆方向特性を測定することができる。

5、メタル・ボンディング・ワイヤーを排除した平面直接接続パッケージング・プロセスは、DBCボードの平面レイアウトから電流ループを層間レイアウトの平面の上下にチップを拡張し、回路面積の大幅な削減、低ストレイ・インダクタンス・パラメータを達成することができ、その後の両面サーマル・パッケージングと三次元パッケージングの導入により、基本的な考え方の低ストレイ・インダクタンスを達成することは同じですが、実現方法が若干異なるだけです。

6、両面放熱パッケージング技術 両面放熱パッケージングプロセスは、両面から熱を放散させることができ、サイズも小さいため、電気自動車内のIGBTのパッケージングにより一般的に使用されている。

7、三次元(3D)パッケージング技術 三次元パッケージング技術は、SiCパワーデバイスの垂直構造を利用し、スイッチングブリッジアームの下部チューブを上部チューブの上に直接積み重ね、ブリッジアームの中間点の冗長配線をなくし、回路の寄生インダクタンスを1nH未満に低減します。

現在、ほとんどの自動車会社は積極的に車の応用に炭化ケイ素をレイアウトし始め、中国と世界の炭化ケイ素パワー半導体業界は国内の自動車炭化ケイ素パワー開発の勃発前夜にあり、自動車会社と炭化ケイ素デバイスメーカーが協力する必要がある。

炭化ケイ素(シリコンカーバイド、SiC)パワーデバイスは広帯域デバイスとして、高電圧、高温、低オン抵抗、高速スイッチング速度などの長所がある。

従来のパッケージの浮遊インダクタンス・パラメーターは大きく、デバイスの高速スイッチング特性に合わせるのは難しい。デバイスが高温で動作する場合、パッケージの信頼性は低下する。また、モジュールの多機能統合パッケージングや高電力密度要件も同様である。