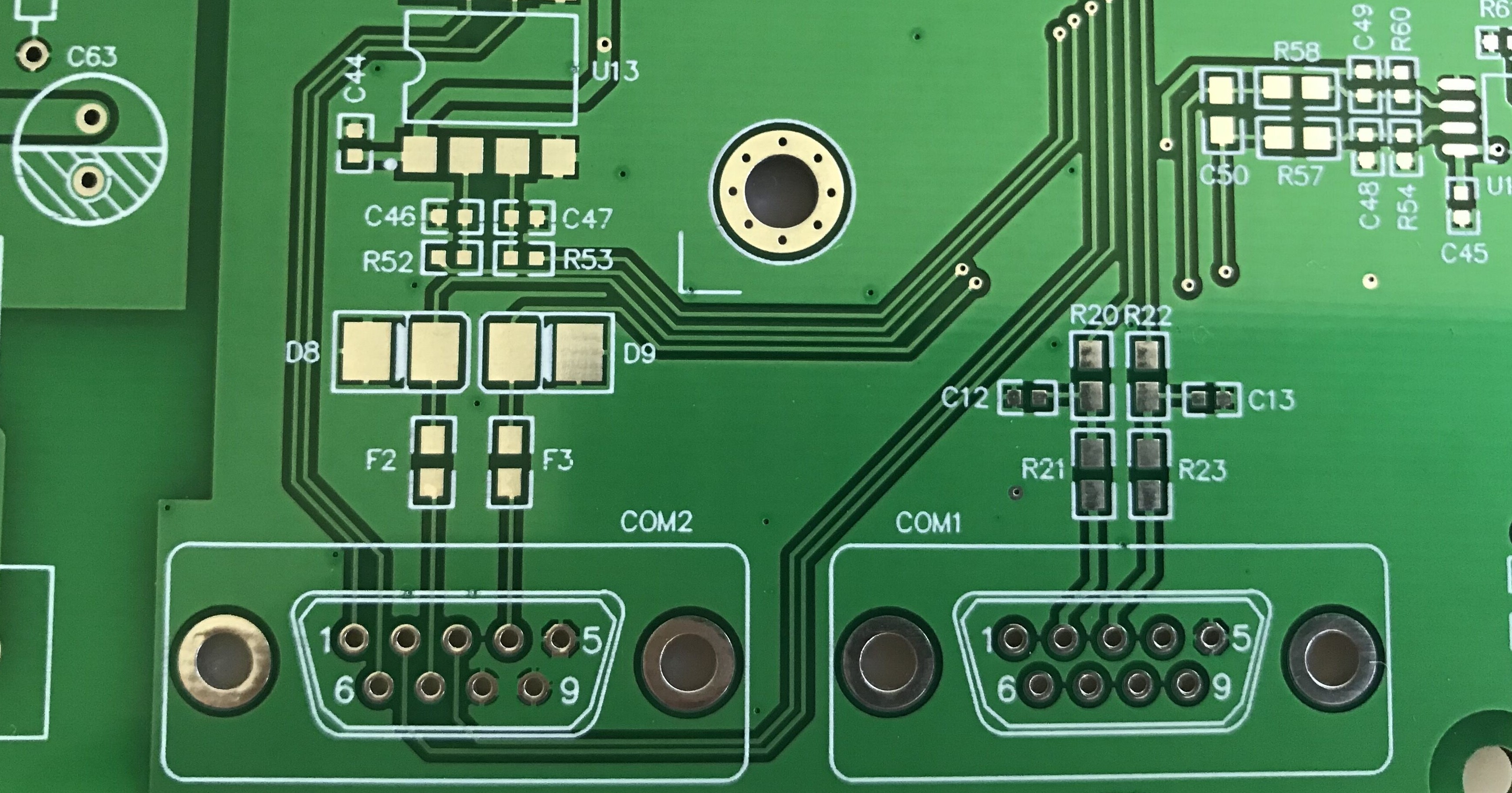

シルク 印刷 文字は、PCBボードに白(最も一般的には白、もちろん、黒や他の色があります)数字や文字であり、その主な役割は、回路基板上のコンポーネントの位置と数を識別することです。同時にメーカーのロゴ、生産サイクルまたは顧客自身のロゴのいくつかはまた、一般的に回路基板上の文字の形で表現されています。

PCBボードのシルク 印刷 文字は、通常、次のものが含まれます:コンポーネントのシルクスクリーンとビット番号、ボード名、バージョン番号、帯電防止マーキング、バーコードのシルクスクリーン、会社のロゴといくつかの他の兆候。非導電性インクのスクリーン印刷材料は、一般的に使用されるスクリーン印刷インキの色は白です。また、黄色、黒、赤インクなど、使用する前に特別な状況や特別な要件のカラーインクのこれらのタイプがあります。

一、PCBシルク 印刷 文字の作り方

1、伝統的なスクリーン印刷

スクリーン印刷は、伝統的な、より経済的な印刷方法であり、このプロセスは、エポキシ樹脂インクを使用して実施され、インクは、ボード上のインプリントを得るためにラミネートと乾燥に適用されます。

スクリーン印刷は簡単で比較的安価ですが、ボードとボードの間隔が広く、インプレッションの乾燥に時間がかかるなどの欠点があります。

予算が少なく、基板の間隔に問題がない場合は、スクリーン印刷を検討してもよい。

2、リキッド・フォト・イメージング(LPI)

リキッドフォトイメージングは、ソルダーレジストを塗布するプロセスと非常によく似ており、この場合、液体は、ラミネート上に塗布された光イメージングエポキシ樹脂することができ、その後、基板を現像し、硬化させた後、紫外線を照射する。

3、ダイレクト・レジェンド印刷(DLP)

DLPは、これら3つのスクリーン印刷製造方法の中で最も精度が高いが、最もコストがかかる。

このプロセスでは、インクジェットプロジェクターとアクリルインクが併用され、CADデータから元のPCBに直接塗布されます。印刷時にUV光でインクを硬化させる。アクリルインクはシルバー仕上げの基板では硬化しないので注意が必要である。

凡例直接印刷では、乾燥時間を節約するためにアクリルインキを使用する。この方法は、最高の精度と最高の時間効率を提供し、非常に低い文字高に対応できるが、0.02インチ以下では読めないため推奨されない。

二、シルク 印刷 文字のデザイン要件

シルクスクリーン文字の高さと幅の比率は、一般的に≥6:1を必要とし、3つの一般的なフォントサイズがあります。その中で、基板密度は比較的大きく、一般的に4/25mil文字(No.1)、従来の密度は5/30mil文字(No.2)、基板はより緩やかで、6/45mil文字(No.3)をお勧めします。

通常、スクリーン印刷幅のベース銅の厚さの表面層はまた、対応する要件を持っています:ベース銅<1OZ:限界≥4mil、最適化された値≥6mil、1OZのベース銅の厚さ、5/30mil文字の使用の優先順位、2OZのベース銅、6/45mil文字の使用の優先順位。

三、PCBシルク 印刷 文字の要求

1、配置する位置:一般的に、抵抗、容量、パイプなどの部品のシルク印刷は、配置する時、4つの方向を使用しないで、このように調整、修理、煌接を招くことができて、シルク印刷を見るのはとても疲れていて、板はいくつかの方向を回転しなければならないからです。

2、できるだけシルク印刷に穴をあけないようにします。

3、シルク印刷は高速信号線(クロック線など)に押さないでください:このような信号線はマイクロストリップ線と見なすことができるので、最上階または下層の高速信号線に対して。

4、シルク印刷の読み取り方向は使用方向と一致しなければならない:シルク印刷の読み取り方向とチップの使用方向は一致して、主に溶接の時、溶接逆の確率を減らす。

5、シルク印刷にはピン番号をはっきり表示しなければならない。

6、特殊パッケージのシルク印刷:BGA、QFNなどの特殊パッケージに対して、シルク印刷のサイズはチップのサイズと完全に一致しなければならない。

7、取付穴のタップ:取付穴付近にネジのタップが追加され、同時に長さとネジ総数が表示され、取付が便利である。

8、シルク印刷の二義性:最も一般的なRS 232は、多くの人がRXとTXを表示しますが、PC端にもRXとTXがありますね。いつ交差線を使って、いつ交差しないのですか。これにより、シルク印刷に曖昧さが生じ、見分けがつかなくなった。

四、シルク 印刷 文字設計の注意事項

1、プレート上のシルクプリント線幅≧4mil、部品のシルクプリント線幅が0になることを避ける。

2、シルク印刷とパッドの間隔:シルク印刷は夏蓋板上の溶接点ではなく、例えばパッチデバイスパッド、プラグインの貫通孔、シルク印刷は絶縁材料であり、いったんパッドを付けると、溶接不良を引き起こす。ボード上のテストポイント、マークポイントなども被覆せず、通常は6 milの間隔を保つことが求められています。

3、シルク印刷の間の間隔:6milを保持し、シルク印刷の間に重複があることは受け入れることができ、一旦重複して認識できなくなると、調整する必要がある。

4、シルク印刷方向:シルク印刷文字列の配列は正面視時の文字列の左から右または下から上の原則に従うべきである。

5、デバイスのビット番号の配置:デバイスのビット番号はデバイスと一対一に対応しなければならず、順序を逆にしたり、変換したりすることはできない、デバイス密度が高い場合は、寸法や記号の寸法を引き出す方法を採用して、プレート上の他のスペースのある場所にビット番号を置くことができます。

6、部品の極性標識と「1」足標識は正しく明確に配置しなければならない。

7、マークアップまたは記号マークアップを引き出す時、追加されたシルク印刷、文字はBoard Geometryのシルク印刷層に置く。

追加されたプレート名バージョン番号のシルクプリントも、Board Geometryのシルクプリント層に配置されています。

8、デバイスのビット番号はデバイスの体内や板枠の外に置くことはできません。

9、板の密度が高い場合、実際に位置番号を置くスペースがない場合は、お客様に位置番号を使わないように相談することができますが、組み立て図を出す必要があり、部品の取り付けと検査を容易に指導することができます。

10、顧客が最下層に銅字を書くことを要求する時、線路の銅字線幅:HOZは基本銅文字幅8mil以上、高さ45mil以上を要求する;1OZ基銅の場合は文字幅10mil以上が要求される。高さ50mil以上。同時に、生産された板の銅線の字が明るいように、溶接窓を開けておく必要があります。

シルク 印刷 文字は、このようにPCBボード上で有用な情報を作成するために使用され、部品の値、部品番号、極性などの情報をマークし、バージョン、メーカーなどの情報を含む文字標識のためにユーザーを支援することができます。