セラミック回路基板は優れた放熱係数を有し、回路基板の高集積度は必然的な傾向となっています。高度に統合されたパッケージモジュールには、良好な放熱と荷重システムが必要です。しかし、従来の回路基板FR-4とCEM-3の熱伝導率(TC)面での欠点は電子製造業の発展を制約するボトルネックとなっています。近年、LED業界の発展も搭載されている回路基板の熱伝導率(TCs)に対してより高い要求を出しています。高出力LED照明の分野では、放熱性能の良い金属回路基板やセラミック回路基板がよく使用されています。高熱伝導性アルミニウム回路基板の熱伝導率は一般的に1 ~ 4 W/M.Kで、セラミック回路基板の熱伝導率はその製造方法と材料配合に応じて220 W/M.K程度に達することができます。

セラミック基板の利点

従来のFR-4とは異なり、セラミック回路基板は優れた高周波と電気特性、および有機基板にはない高熱伝導性、化学安定性、熱安定性を有する。これらは次世代の大規模集積回路と電力電子モジュールの理想的なパッケージ材料である。

1.熱伝導率がより高い

2.熱膨張整合係数がより大きい

3.より強固で低抵抗な金属膜層

4.セラミック回路基板は良好な溶接性と高い動作温度を有する

5.絶縁性が良い

6.高周波損失が低い

7.高密度組立が可能

8.有機成分を含まず、宇宙線に強く、航空宇宙において高い信頼性を持ち、使用寿命が長い

9.銅層は酸化物層を含まず、還元性雰囲気中で長時間使用できる

セラミックpcb基板の一般的なプロセス

伝統的な陶磁回路板の製造方法は,HTCC,LTCC,DBC,DPCの4つのカテゴリーに分けられます.

1. HTCC(高温共発)製造方法は1300°C以上の温度を必要としますが、製造コストは電極選択の影響によりかなり高価です。

2. LTCC(低温共発火)の製造には約850°Cの焼化プロセスが必要ですが、製造された回路の精度は悪く、成品の熱伝導性は低いです。

3.DBCの製造方法は銅箔とセラミックスの間に合金を形成し、焼成温度を1065-1085°Cの温度範囲に厳格に制御することを要求する。DBCセラミックス回路基板の製造方法は銅箔の厚さが必要であり、通常150-300ミクロン未満ではいけないため、このセラミックス回路基板の線幅の深さ比は限られている。

4.DPCの製造方法は真空めっき、湿式めっき、露光現像、エッチングなどの工程を含むので、その製品の価格は比較的に高い。また、形状加工の面では、DPCセラミック回路基板はレーザー切断が必要であり、従来のドリルフライスとパンチは正確に加工できなかった。そのため、DPCセラミック回路基板の結合力と線幅もより正確になる。

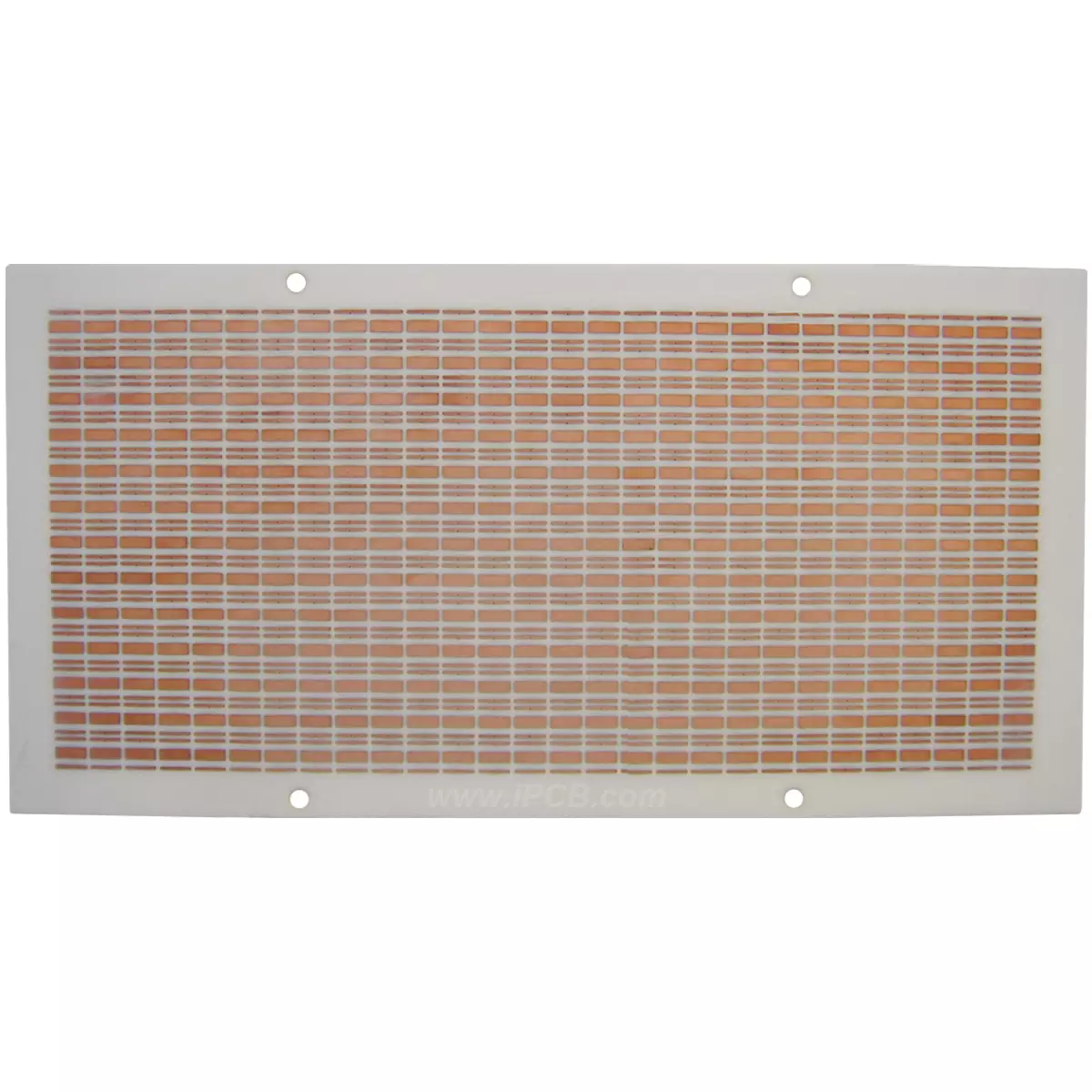

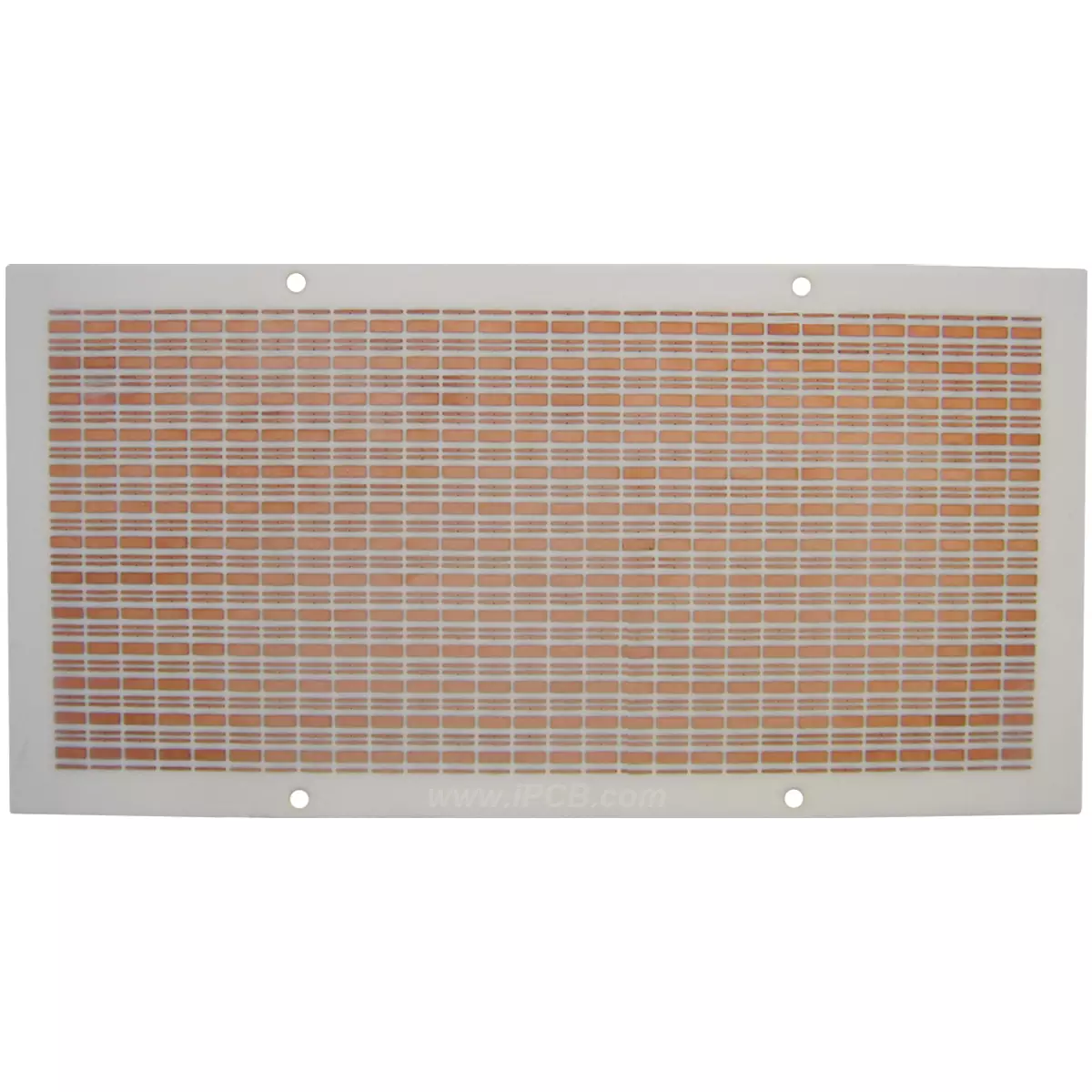

板材のタイプ: 96% alumina ceramic

板材の厚さ: 0.3-2.0mm

導電層: copper, nickel, gold

金属層の厚さ:65 μ m

表面処理: Nickel gold

導電ビアのサイズ:0.2mm

線幅:0.05mm

応用領域:High power LED bead

PCB技術の問題については、IPCB知識サポートチームは、すべてのステップをお手伝いしてここにある。また、ここでPCB引用を要求することもできます。お問い合わせメール sales@ipcb.jp

我々は非常に迅速に対応します。