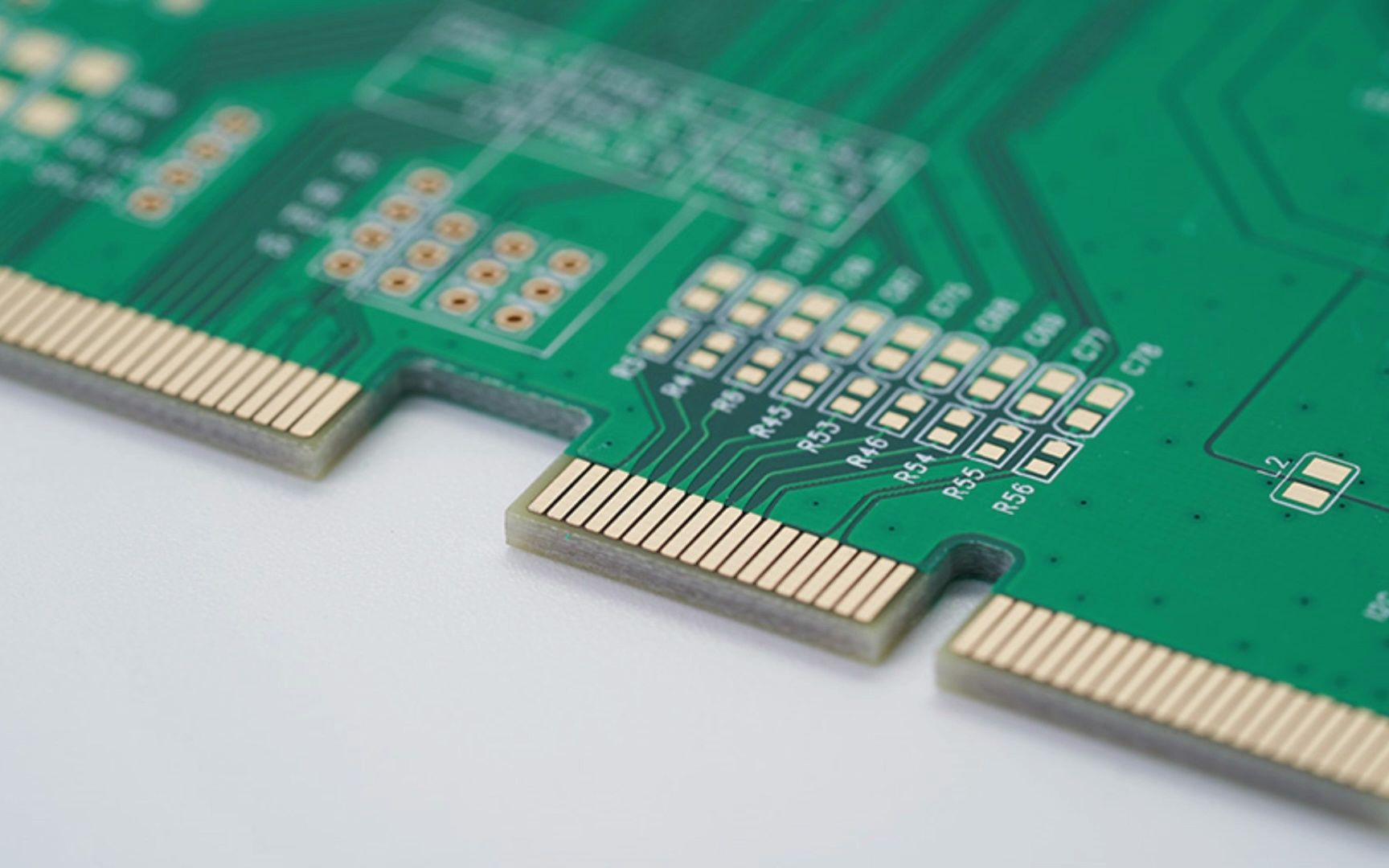

コンピュータのメモリバーやビデオカードには、黄金色の導電性タッチパッドが並んでいて、通称「金の指」と呼ばれています。PCB設計制作業界におけるpcb edge connector、または「ゴールドフィンガー」(Gold Finger)は、PCBボードの外部接続ネットワークへの出口としてコネクタコネクタによって作られている。「金の指」についてどのくらい知っていますか。

一、「pcb edge connector」の機能用途

1、「ゴールドフィンガー」相互接続点

補助PCB(グラフィックスカード、メモリバーなど)がマザーボードに接続されると、周辺機器または内部カードとコンピュータの間で信号が送信されるPCI、ISA、AGPスロットなど、いくつかのマザースロットのうちの1つのスロットを通過します。

2、特殊アダプター

「ゴールドフィンガー」は、メモリ、グラフィックスカード、サウンドカード、NICなどのカードとスロットの接続コンポーネントを挿入することで、拡張されたグラフィックスと高忠実なサウンドを転送することができるマザーボードの機能を強化することができます。これらのカードはほとんど分離されて再接続されていないため、「ゴールドフィンガー」は通常カード自体よりも長持ちします。

3、金指外部接続

コンピュータの周辺機器は、PCB「pcb edge connector」を介してマザーボードに接続され、スピーカー、サブウーファ、スキャナ、プリンタ、ディスプレイなどのデバイスは、HDMIラインやdiplayライン、VGA、DVIラインなど、コンピュータの後ろにある特定のスロットに挿入され、これらのスロットはマザーボードのPCBに順次接続されています。

二、「pcb edge connector」の製造可能性設計

1、「ゴールドフィンガー」の斜辺の設計

「金の指」の外形板辺からの安全距離は、完成品の板厚と「金の指」の斜辺の角度に基づいて、「金の指」を傷つけるかどうかを判断し、通常の斜辺の角度は45度である。

もし設計「金の指」が板の縁に近すぎる場合、銅が露出しないように、以下のパラメータに従って銅を削り、「金の指」が短く削られたくない場合、以下のパラメータに従って板の縁からの安全距離を設計することができる。

2、溶接抵抗層の窓開け設計

カードを挿入しやすいように、「ゴールドフィンガー」の位置はソルダーレジストを行わず、すべて窓を開けて処理し、もし窓を開けなければ、「金の指」の間にソルダーレジストインクがあり、何度も挿抜する過程でインクが脱落し、カードスロットと接触できなくなる。

「金の指、錫の指」エリアには窓が開き、板の縁より10 MILほど大きく開いています。

ソルダーレジストの窓開けは線路より1辺4ミル大きいので、窓開けは「pcb edge connector」の周りの銅の皮からの距離に注意して、銅を露出してはいけません。そうしないと、銅を取り出す必要があります。

「金の指」2 MM以内の穴は窓を開けてはいけません。

3、板角処理設計

カードを挿しやすいように、「pcb edge connector」の位置の外形線は面取りが必要で、面取りか面取りかは、好みに応じて設計し、外形板の角が面取り処理されなければ、挿抜時に直角がカードスロットを傷つけ、製品の信頼性が低下する。

4、線路層の銅敷設設計

カードを挿入しやすいように、外層表面の「金の指」領域は銅を敷く設計をしないほうがよく、2つ以上が同じネットワークであり、銅を敷く設計の効果は複数が1つにつながっている場合、生産された製品は単一の「pcb edge connector」ではなく、挿抜の利便性に影響を与える。

5、長さと短さの「pcb edge connector」設計

長短「金指」主リード線40 mil、副リード線20 mil、接続点6 mil、「金指」パッドと20 milリード線の間の間隔8 mil、長短「金指」にリード線を加えた後、主リード線を長「金指」から8 mil離れる必要がある。

主リード線が単板内に入るときは、斜線で接続する必要があるか、「金の指」の横に大きな溝がある場合は、直角ではなく丸みを帯びたリード線を作成する必要があります。

6、スペル設計

「ゴールドフィンガー」板の単板寸法が40*40 MM未満の場合、まず斜辺から単板外形をフライスし、斜辺の前に長尺型をフライスしなければならない。CAMは両側のめっき辺に位置決め穴を設計し、第2次外形位置決めをフライスするために使用し、MI上の斜辺の前列CNCフロー、自動斜辺は必ず「金指」幅40 MM以上を保証しなければならない。

「ゴールドフィンガー」板は裏返し綴じ方式を採用して「金の指」を外に向け、PNLを綴じる時「pcb edge connector」はできるだけ内に向け、電気金のリード線を追加しやすい。

「pcb edge connector」は高コストの製品で、製造過程で問題が発生して発見されなかった場合、計り知れない損失を招く可能性があります。そのため、製造前にソフトウェアを使用して設計ファイルをチェックし、コストを削減して生産性を高めることが重要です。ソフトウェアによる検出により、設計ファイルに存在する可能性のある問題を事前に発見し、適時にこれらの問題を解決することができ、生産過程で問題が発生することを回避することができ、それにより不要なコストオーバーヘッドと生産時間を削減することができる。