一、ソルダーレジストブリッジの定義

ソルダーレジストブリッジ(グリースブリッジまたはソルダーレジストダムとも呼ばれる)は、表面実装デバイス(SMD)パッド間のソルダーレジストインクを指す。通常のソルダーレジストインクの色は緑色で、他の色のインクは白、黒、青、赤、紫、黄色などがあります。作成時の難易度によっては、次のように分類します。

常用レベルは緑色、黒油は最も扱いにくいレベルで、この2つのインク色以外の私たちは雑色インクと呼ばれています。(中性レベル)

ソルダーレジスト溶接のDFMケースを開始する前に、次のようないくつかの概念を理解しておきましょう。

窓を開ける:つまりPCB完成品の後板に銅が露出している部分、つまりインクを被らない部分です。

二、抵抗溶接の用途

1、湿気及び各種化学品電解質の侵害による線路の酸化腐食による電気性能の危害を防止する、

2、外来の機械的掻き傷を防止し、接触短絡を回避し、プレート面の良好な絶縁性能を維持する、

3、回路基板に部品を溶接する際に、溶接すべきでない部分が半田で接続されて短絡することを防止する、

4、非溶接区の噴霧錫/沈殿金損失を減少する、

5、回路基板に各色のインクを被覆して外観を美化する。

銅皮上のICパッドも、同様にソルダーレジストブリッジを行う必要があります。銅の皮にICパッドを無抵抗にブリッジすると、窓に錫が入るとICパッドが接続され、2つのICパッドが1つのパッドに接続されているのと同じになります。銅面上のパッドがネットワークであっても、短絡することはありませんが、溶接された部品は、放熱性能が悪いため、再修理時に取り外しが不便になります。

PCBソルダーレジストブリッジプロセス

ソルダーレジストブリッジの製造能力は、インクの色、銅の厚さと関係がある。緑油のソルダーレジストブリッジは、雑色インクよりも管理がよく、ソルダーレジストブリッジは最小限に保つことができます。銅の厚さが厚いほど、ソルダーレジストブリッジは大きくなる必要があり、薄い銅のソルダーレジストブリッジは、厚い銅よりもよく管理されています。

1、基銅≦1 ozの場合、ソルダーレジストブリッジ≧4 mil(緑色と緑色のマット)、ソルダーレジストブリッジ≧5 mil(その他の色)、ソルダーレジストブリッジ≧8 mil(プレート全体の大きな銅面上のソルダーレジストブリッジのみ)。

2、基銅2-4 ozの場合、ソルダーレジストブリッジ≧6 mil(光輝黒、マット黒、白色)、ソルダーレジストブリッジ≧8 mil(プレート全体の大きな銅面上のソルダーレジストブリッジのみ)。

3、大きな銅面領域の錫噴霧面の間には、錫の架橋を防止するために、錫止め橋≧8 milを保証しなければならない。

三、PCB溶接抵抗ブリッジの設計

1、基材上面のソルダーレジストブリッジ

ソルダーレジストブリッジの大きさは、線路層のICパッドピッチと関係がある。ICパッドの間隔が小さすぎると、デバイスを溶接する際に半田接続が短絡しやすく、緑油を例にとると、線路のICパッドの間隔は8 milで、半田パッドの窓開きが片側2 milであれば、抵抗半田ブリッジは4 milである。限界の場合、ソルダーレジストブリッジを維持するために、ICパッド間の窓開きは片側1 milを開くことができ、これによりICパッド間の距離が6 milであっても、4 milのソルダーレジストブリッジを作ることができる。

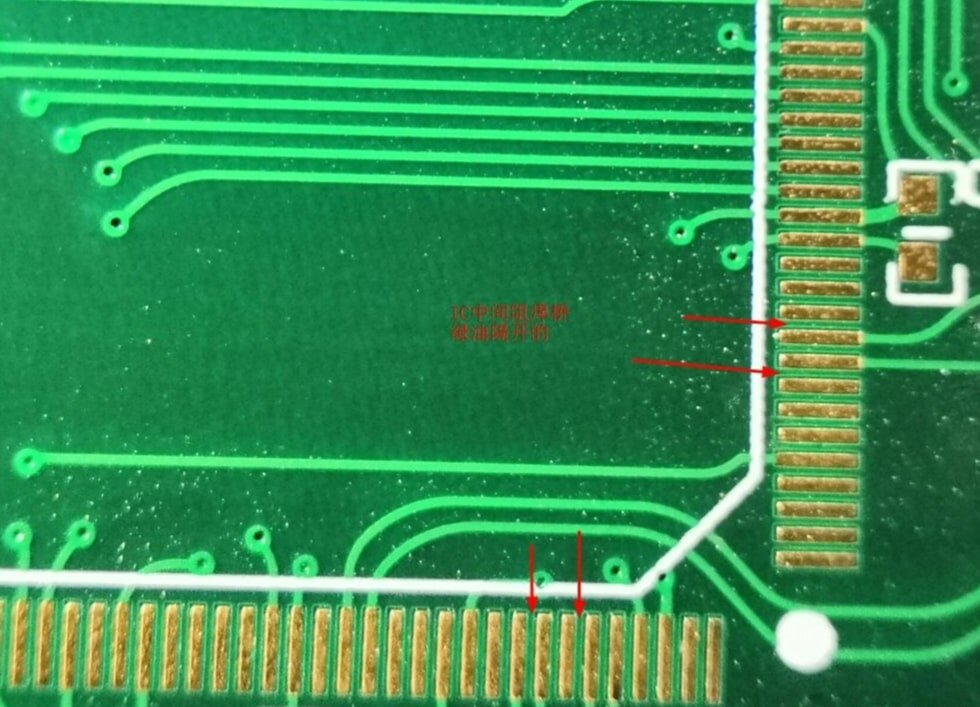

2、銅皮上面のソルダーレジストブリッジ

銅皮上のICパッドも、同様にソルダーレジストブリッジを行う必要があります。銅の皮にICパッドを無抵抗にブリッジすると、窓に錫が入るとICパッドが接続され、2つのICパッドが1つのパッドに接続されているのと同じになります。銅面上のパッドがネットワークであっても、短絡することはありませんが、溶接された部品は、放熱性能が悪いため、再修理時に取り外しが不便になります。

四、ソルダーレジストブリッジができない場合

部品のピンピッチが比較的小さく、ICパッドピッチの調整が不便で、かつソルダーレジストブリッジの製造能力を超えている場合、処理方法はソルダーレジストブリッジをしないことである。2つのパッドの間にはソルダーレジストインクがなく、完成品のときに見られるパッドとパッドの間には基材があり、これをオープン窓と呼ぶ。開通窓の処理方法は業界内では使用することを提案していない。溶接連錫短絡のリスクがあるため、一般的に高速板を打ち、納期が非常に急な場合に使用される。

以上がPCBソルダーレジストブリッジについての内容ですので、お読みください。