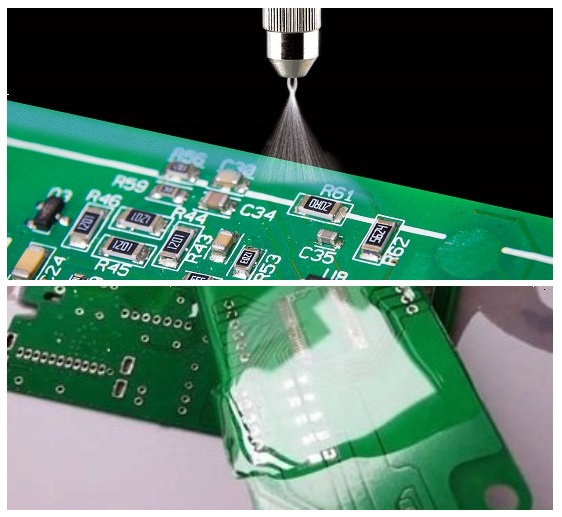

PCB三防塗料、PCB conformal coatingは特殊な配合の塗料で、配線板とその関連設備を悪境の浸食から保護し、それによってそれらの使用寿命を高め、延長し、使用の安全性と信頼性を確保するために使用される。三防塗料は良好な耐高低温性能を有し、硬化後に透明保護膜を形成し、優れた絶縁、防湿、漏電防止、防振、防塵、腐食防止、老化防止、コロナ耐性などの性能を有する。回路基板の三防塗料は化学成分からアクリル酸エステル、シリコーン、ポリウレタンの三防塗料に分けることができる。一般的にブラシ塗布、スプレー塗布、浸漬などの技術を採用し、コーティングが乾燥、硬化すると、保護膜が形成され、回路基板に対して防湿、防塩霧、防カビの保護を果たすことができる。

実際の応用の中で、例えば化学、振動、高塵、塩霧、湿気と高温などの環境では、配線板は腐食、軟化、変形、カビなどの問題を発生する可能性があり、配線板回路の故障を引き起こす。湿気はPCB回路基板に最も普遍的で、最も破壊的な主要な要素である。過剰な湿気は導体間の絶縁抵抗性を大幅に低下させ、高速分解を加速させ、Q値を低下させ、導体を腐食させる。

三防漆プロセスには、スラグ除去、洗浄、溶接点貼り保護、溶剤希釈、塗料浸漬、乾燥、保護除去などのプロセスが含まれており、工程が煩雑で、工数が比較的長く、プロセス全体が12時間以上完成している。回路基板専用ナノ防水コーティングは無色透明、無毒無害、不燃の防湿防湿防塩ミスト腐食の液状ナノ材料であり、一般的にブラシコーティング、スプレーコーティング、浸漬などの技術方式を採用している。その特徴は成膜時間がより短く、表乾性及び全乾性時間が普通の三防塗料より明らかに速い、膜層の厚さは三防塗料より薄く、塗布後のPCB表面はより清潔に見える、膜層は数ミクロンしかないため、放熱能力が強く、熱揮発が速い。しかし、現在、ナノ防水コーティングのコストは比較的高く、主に現在のスマートウェア、携帯型スマート端末などの電子製品PCB防水防湿に使用されている。

PCB三防塗料を使用する前に、清潔にする必要があり、処理方法は以下の通り:

(1)PCB板は洗浄板水で洗浄し、アルコールを使用してはならない。

(2)PCB板は完全に硬化してから三防塗料を塗って、洗った板はオーブンに入れて乾燥させることができる。

(3)スプレー塗装の場合、スプレーする前に瓶の体を振って、中の塗料が均一になるようにしてから、板に向かってスプレーする。

(4)ブラシで塗った三防塗料であれば、ブラシを塗る前にバケツの中の塗料をよく混ぜてからブラシで塗る。

(5)すべての三防塗料は常温で数分から十数分、完全硬化は24時間である。60度30分まで加温することで完全に硬化することができます。

PCB三防塗料操作方式:

(1)ブラシ塗布――一般的に使用され、平滑な表面に優れた塗布効果をもたらすことができる。

(2)スプレー―スプレー缶型製品を使用すると、メンテナンスと小規模な生産使用に便利に応用でき、スプレーガンは大規模なタッチの生産に適しているが、この2種類のスプレー方式は操作の正確性に対する要求が高く、影が発生する可能性がある(部品の下部に3防漆が被覆されていない場所)。

(3)自動浸漬塗布――浸漬塗布は完全な被膜を確保でき、かつ過度な塗布による材料の浪費を引き起こすことがない。

(4)選択的着膜――材料を無駄なく塗布し、大量量の被膜に適用するが、塗布設備に対する要求は高い。

従来のコーティング不可デバイス:ラッカー高出力放熱器、放熱フィン、電力抵抗、高出力ダイオード、セメント抵抗、コード抜きスイッチ、ポテンショメータ(調整可能抵抗)、ブザー、電池ホルダー、ヒューズホルダー、ICホルダー、ワンタッチスイッチ、リレーなどのタイプのソケット、排針、配線端子およびDB 9、プラグまたはパッチ発光ダイオード(非指示作用)、デジタル管、接地ねじ穴。

PCBA三防塗料塗装のいくつかの基準:

(1)塗装タイミング:三防塗料塗装塗装はPCBA組立前にテスト、検査に合格し、徹底的に清潔にした後に行わなければならない。

(2)塗装被覆:塗装時に塗装を必要としない部分にスプレーしないように注意する。三防塗料コーティング層は透明で、PCB板と素子を均一に覆い、色と粘度は均一に一致している。

(3)プロセスステップ:プロセスステップはスプレーA面−表乾−スプレーB面−室温硬化である。

(4)塗布厚さ:塗布厚さは0.1 mm-0.3 mmである。

(5)環境条件:すべてのコーティング作業は16℃以上、相対湿度が75%未満の条件で行うべきである。

(6)清掃と乾燥板:スプレーする前に、三防漆を塗布するPCBA板の表面のほこり、湿気、ロジンを除去し、三防漆を配線板の表面によく接着させなければならない。ベーキングプレートの条件:60℃、30-40分、オーブンから取り出した後、熱いうちにスプレーすると効果がより良い。

(7)塗装面積:塗装面積は素子の占有面積より大きく、全カバー素子及びパッドを保証する。

(8)塗布厚さ:塗布は平らで均一で、露出してはいけない部分があり、塗布厚さは0.1 mm-0.3 mmの間であることが望ましい。

(9)硬化方式:スプレー後のプラグイン素子の多い面を上に水平にして風乾棚に並べて表乾硬化させる(ベーキング方法でコーティングを加速硬化させることができる)。

(10)塗装回避領域:PCBに三防塗料を塗布する場合、すべての接続接続接続接続接続部品、ソケット、スイッチ、放熱器(シート)、放熱領域に三防塗料を塗布してはならない。

(11)多層塗布:厚い被覆層を得ることを望む場合は、薄い被覆層を2層塗布することにより得ることができる(第1層が完全に乾燥してから第2層を塗布することを許可する必要がある)。

これがPCB三防塗料です。