半導体パッケージとプリント基板(PCB)製造の分野では、ワイヤボンディングデバイス、すなわちワイヤボンディングマシン(Wire Bonding)が重要な役割を果たしています。この装置は金線やアルミニウムワイヤなどの極細金属ワイヤを介して、チップのボンディングパッドをパッケージ基板やピンに精密に接続し、チップと外部回路との精密な相互接続を実現し、電気信号と電力の効率的な伝達を確保します。

動作原理と技術

Wire Bondingプロセスは主に2つの重要なステップを含む:まずボール形成で、微小な電気こてで金属線端を加熱し、それを球形構造を形成させ、後続の溶接の開始点とします。続いて溶接プロセスで、熱と圧力(超音波エネルギーも含む場合がある)を利用して、金属線をチップパッドとパッケージピンの間に強固に接続し、両者が強固な冶金結合を形成できることを確保します。このプロセスには、電気的接続の安定性と長期的な性能を確保するために、極めて高い精度と信頼性が必要です。

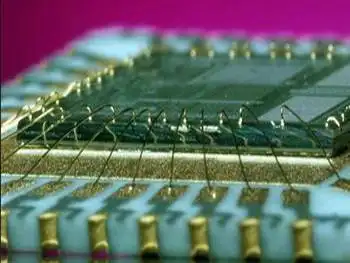

図 wire bonding

技術タイプと設備特徴

Wire Bonderデバイスは、その溶接方式によって、熱圧着、超音波溶接、熱超音波溶接など、さまざまなタイプに分けることができます。

ホットプレス溶接:操作は簡単ですが、溶接精度は相対的に低く、太いワイヤの処理に適しています。

超音波溶接:高精度の溶接結果を提供できるが、コストが高く、設備の性能と操作に対する要求が厳しいです。

熱超音波溶接:熱圧着と超音波溶接の利点を結合しようとするが、プロセス制御は比較的複雑で、より細かい調整と準備が必要です。

設備の特徴の面では、現代のWire Bonding設備は通常、高精度な位置決めと移動を実現するためにプログラム可能なリニアシャフトとステージを備えている。さらに、これらの装置は、異なる寸法および材料の溶接要件に対応するために、通常、デジタル制御加熱治具を使用します。

市場応用と現状

PCB製造や半導体パッケージの分野では、チップと外部回路との電気的接続を実現するためにWire Bondingデバイスが広く使用されています。5G通信、クラウドコンピューティング、人工知能及びモノのインターネットなどの新興技術の発展に伴い、PCB製品は高相互接続密度集積及び「短、小、軽、薄」の傾向に向かって絶えず変化し、Wire Bonding設備の性能と安定性に対してより高い要求を提出します。

市場の現状から見ると、世界のPCB専用設備市場規模は持続的に増加しており、特にアジア地域、例えば中国大陸や台湾などでは、PCB生産額規模の世界における比重は高いレベルに維持され、PCB専用設備市場の発展を推進している。統計によると、2023年の世界のPCB専用機器市場規模は約67億9000万ドルで、2029年までに87.80億ドルに達すると予想されています。この背景には、PCB専用デバイスの重要なコンポーネントとしてのWire Bondingデバイスの市場ニーズも着実に増加する傾向にあります。

将来の動向

将来的には、PCB Wire Bondingデバイスは、より精密で効率的でインテリジェントな方向に発展します。一方、微細線径とより小ピッチの溶接需要の増加に伴い、Fan-out、3 Dパッケージなどの先進的なパッケージ技術に適応するために、プロセスをさらに最適化する必要があります。一方、人工知能技術を集積し、溶接パラメータを絶えず最適化し、リアルタイムプロセス監視を実現することにより、不良率を効果的に低減し、生産効率を高めることができます。

また、材料革新も将来のWire Bondingデバイスの発展の重要な方向の1つです。例えば、コスト削減と環境保護の目標を達成するために、銅線などの新しい溶接材料を研究し、適用します。同時に、Wire Bonderと他の包装設備、例えばスクライブ機、パッチ機などの集積化を推進し、全体の生産効率を高め、生産コストを削減します。

PCB Wire Bondingデバイスは半導体パッケージとPCB製造分野の重要なデバイスの1つとして、その性能の安定性と信頼性は製品の品質とコスト効果を直接決定します。テクノロジーの継続的な発展に伴い、Wire Bondingデバイスはより精密で、より効率的で、よりインテリジェントな生産ニーズに対応するためにアップグレードされ、最適化されていきます。封止エンジニアにとって、Wire Bonding技術の最新の動態を把握することは、プロセスの最適化、コスト制御、技術革新の面で先行することを意味します。それぞれの細かい溶接線は、将来の科学技術をつなぐ絆であり、半導体パッケージとPCB製造技術を前進させています。