樹脂埋めの概要

pwb基板に対して、樹脂埋めは導電性または非導電性樹脂を利用し、印刷を通じて、あらゆる可能な方法を利用して、機械的貫通孔、機械的ブラインド埋設孔などの各種の孔内に充填し、ビア埋めの目的を実現する。

樹脂埋めの目的

1、樹脂が各種ブラインド埋め込み孔を充填した後、積層の真空低下に有利である。

2、樹脂充填後、ラミネートストリーマ充填不足による表面凹陥問題を回避でき、微細回路の作製及び特性インピーダンス制御に有利である。

3、三次元空間を有効に利用でき、穴積層技術を通じて、任意の層間相互接続を実現する。

4、穴にマウントを張る設計により、より高密度配線を実現することができる。

5、導通孔への不純物の侵入を除去したり、腐食不純物に巻き込まれないようにすることができます。

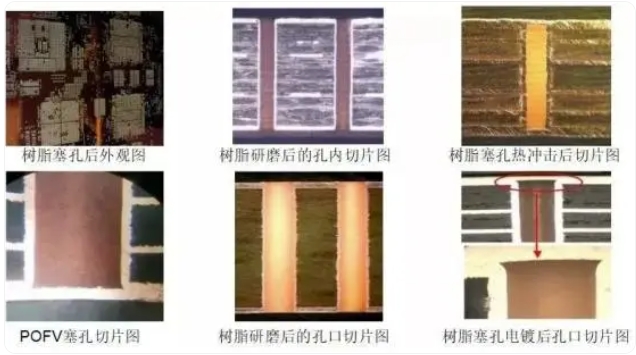

図 樹脂埋め図

樹脂埋めの長所と短所と応用

設計にはビアプラグ穴が必要であるか、ビアが赤くなることが許されず、via on padがある場合は、樹脂プラグ穴を作ることをお勧めします。オーバーホールがBGA溶接点に当たる場合は、樹脂栓をすることもお勧めします。

1、穴埋めの利点

パッドは放熱のためにしばしば穴が開いており、パッドから半田が下の層に流れ落ちるのを防ぐために、穴を通して樹脂埋め処理を行うことで、穴を通した栓をよりふっくらさせ、製品の寿命を高めることができるというメリットがあります。

2、穴埋めの欠点

生産時のコストが高く、プロセスが複雑で、樹脂埋めの設備も高いため、樹脂埋めの単価は一般的に高い。

BGA上のビアは、一般的にvia on padと定義され、樹脂を塞ぐ必要があり、樹脂上のめっきキャップは製品の溶接に便利である、BGAを除いて、製品がすべてのビア樹脂埋めを要求する場合、基板実装上のビアは、同様にvia on padと定義される。

樹脂埋めの製造方法

pwb基板上、樹脂埋めの製造能力範囲:孔径の大きさは一般的に0.1-0.8 mm、板厚範囲は0.4-8.0 mmの間、穴埋めタイプには、埋込み穴埋め、ブラインド穴埋め、貫通穴埋めがあります。また、絶縁樹脂埋めと導電樹脂埋めに分けられる。

1、ドリル製作

via on padを必要とする穴は、ドリルを最適化した後、via on padを別のレイヤに移動し、DRL-PZと命名し、pwb基板のドリル属性を属性とします。

樹脂埋めは栓穴径より全体的に0.15 mm大きく、DRL-SZと命名される栓穴ドリルテープを作る必要があります。

pwb基板でvia on padがブラインド穴である場合は、樹脂埋めが必要であり、ブラインド穴を別の層にコピーして0.15 mm大きくし、DRL-SZと命名するだけである。いくつかのブラインド穴がある場合、プラグドリルベルトの名前はDRL 1-2 SZ、DRL 3-4 SZなどとすることができます。

via on padはブラインド穴であるとともに、貫通穴にもvia on padがある場合は、すべてのvia on padをピックアップして樹脂うめを作ります。ただし、BGA上の穴に樹脂埋めをしないように注意してください。

2、線路の製作

樹脂埋めの層回路は、1.5-2 milを補償し、できるだけ多く補う必要があります。

3、レジストの製作

樹脂埋めの貫通孔は、VIAレジストをしなくなり、樹脂埋めの対応するレジスト開口は元のファイルに従って来る(もし全板に規則的な貫通孔がなければ、事前に削除するかどうかを確認する必要がある)。

樹脂埋めの穴は、穴フィリングめっきの方法を採用する:樹脂栓穴のドリル穴を、それぞれ別の2層にコピーし、命名:DkC&DkS、他の2層は同時に全体の6 milを拡大する。

面付する場合、樹脂ドリルに型番穴と位置決め穴を付ける必要があります。