リジッドフレキシブルプリント基板(rigid-flexible pcb)の設計と製造基準

1.0目的:

リジッドフレキシブルプリント基板(rigid-flexible pcb)の設計と製造基準を制定し、剛柔結合回路基板の設計と製造過程における注意事項を明確にする。

2.0適用範囲:

剛性-フレキシブルPCB製品向け。

3.0職責:

3.1プロセス部:プロセスプロセスと技術パラメータの改訂を制定してフォローアップする。

3.2生産部:プロセス部が制定したプロセスパラメータに基づいて操作を実行する。

3.3品質部:プロセス部が制定したプロセスパラメータに基づいて操作を監督する。

3.4工程部:工程部が制定した基準に基づいてデータの設計と最適化を実施する。

4.0定義:

リジッドフレキシブルプリント基板(rigid-flexible pcb)の解釈は、フレキシブル基板と剛性基板を異なる領域で結合して作製したプリント回路基板だ。剛性フレキシブル接合領域では、フレキシブル基板と剛性基板との導電パターンが通常相互に接続する。

5.0剛柔PCB分類

プロセス別に分類すると、剛性板とフレキシブル板の間の接着方法は、剛性フレキシブル複合板と剛性フレキシブルPCBの2種類に分けることができます。主な違いは以下の通りだ。

リジッドフレキシブルプリント基板(rigid-flexible pcb)は製造過程で剛性フレキシブル板と一般的なブラインド穴と埋め込み穴の設計を結合することができ、それによってより高密度な回路設計を実現することができる。

剛性と可撓性のプレートを結合する技術は、それらを分離し、それを押して回路基板を形成し、信号接続はあるが貫通孔はない。

しかし、現在では、「剛柔結合PCB」という言葉は、細分化せずに、すべての剛柔結合PCB製品を指すのに一般的に使われている。

6.0剛柔結合PCB構造

6.1剛柔結合PCB構造(第1部)

リジッドフレキシブルプリント基板(rigid-flexible pcb)は、金属化によってフレキシブル層に接続された回路を介して接続された1つまたは複数の剛性層が取り付けられたフレキシブルプレートだ。各剛軟結合PCBには1つ以上の剛性領域と1つの柔軟性領域がある。

6.2剛柔結合PCB構造(二)

可撓性板といくつかの剛性板の組み合わせ、およびいくつかの可撓性板といくつかの剛性板の組み合わせは、ドリル、めっき孔と積層プロセスを用いて電気的相互接続を実現する。設計ニーズに応じて、設計理念はコンポーネントの取り付け調整と溶接操作により適合し、組立部品の取り付けがより柔軟になることを確保する。

7.0剛柔結合PCBプロセスプロセス設計

7.1プロセス設計

剛柔結合PCBの製造プロセス

7.2材料説明

7.2.1基材:PI、PET、PTFE

7.2.1.1 PI:優れた耐高温性能を有し、耐浸漬溶接性能は260℃と20秒に達することができる。それは高い誘電強度、良好な電気と機械的性質を持っているが、

吸湿しやすい。FPCでよく使われる基板。

7.2.1.2 PET:多くの性能はポリイミドに似ているが、耐熱性が悪く、室温でしか使用できない。

7.2.1.3ポリテトラフルオロエチレン(PTFE):低誘電率の高周波製品にのみ使用する

7.2.2被覆層:被覆膜は剛性回路基板のソルダーレジストインクに相当し、ソルダーレジスト層として使用する。被覆フィルムはPIと接着剤からなる。

7.2.3接着部:主に層間接着と絶縁に用いられ、純接着剤と流動しない半硬化シートの2種類の流動しないPP(NF)に分けられる。

7.2.3.1無流動PP:エポキシ樹脂、ガラス布とフィラーから構成され、オーバーフロー量が最小で、通常選択的圧縮と高圧縮TG(リジッドフレキシブルプリント基板(rigid-flexible pcb))製品に使用される。

7.2.3.2接着剤:通称「アクリル接着剤」、学名「acrylic」、TGは100度未満、柔軟性は良いが、熱膨張係数は比較的に高く、一般的に多層フレキシブル板圧縮に

用いられる。

7.2.4リブ:FPC板の局所領域に圧着され、部品を溶接したり、取り付け鉄筋を増やしたりするための硬質材料。一般的には、ポリエステル(PET)、ポリイミド(PI)、

FR−4などの3種類の材料がある。

7.2.4.1ポリエステル(PET)−溶接部品のない領域に一般的に使用される

7.2.4.2ポリアニリン(PI)−溶接アセンブリを有するFPCプレートに一般的に使用される。

7.2.4.3 FR-4-通常は厚い領域に使用されます。通常、PIは感熱性接着剤(TSA)を用いて接着され、FR 4は感圧性接着剤(PSA)を用いて接着される。

7.3重要な材料特性の紹介

7.3.1誘電体材料(半硬化シートを含む)

半硬化シートは通常、剛性フレキシブルPCBの加工及び製造に用いられる。接着剤剛性層は、通常、「流動性がない」または「低流動性」半硬化シートを使用する。高いガラス転移温度(Tg)を有する半硬化膜は、高い動作温度と低いZ軸膨張係数の特徴を有する。低Z軸膨張係数は、≧8層のめっきスルーホールの信頼性を制御するのにも有利である。その欠点は中程度の強度が低く、柔軟性が低いことです。半硬化材料を可撓性及び剛性−可撓性PCBに使用する場合、それらはIPC−4101に規定された要件に適合し、かつ接着剤を使用する領域と使用しない領域を主図面に明記しなければならない。

7.3.2フレキシブルゴムフィルム(キャストゴムまたは接着層)

可撓性接着フィルムは通常、多層可撓性材料を接着し、熱制御または構造支持装置を接着するために使用される。この材料は可撓性媒体に対して高い接着強度を有する。可撓性接着剤フィルムは、接着性及び柔軟性を高めるために、ガラス転移温度(Tg)が低い樹脂を用いて調製することができる。剛性フレキシブル回路基板を設計する際には、Z軸の過度な膨張を回避するために、剛性領域でこの材料を使用することをできるだけ減らすか回避する必要があります

7.3.3フレキシブル金属板(FCCL)

フレキシブル金属板は誘電体薄膜と金属箔の複合材料である。金属箔は、樹脂接着法や直接堆積法などの様々な方法を用いて媒体に付着することができる。PIの反応性モノマー溶液などの媒体を金属箔上に塗布することができる。コーティング媒体積層板及び直接堆積積層板は、バインダーフリー軟銅箔基材と呼ばれる。誘電体膜を金属箔に接着剤を用いて接着することにより、接着剤を有するフレキシブル銅箔基板を作製した。樹脂接着剤のガラス転移温度(Tg)は、通常、誘電体薄膜よりも低い。高層剛性フレキシブル回路を設計する際には、低Tg接着剤の影響を低減するために、非粘着性軟銅箔基板を使用することが一般的である。そのため、高温用途では、すべての4型回路基板と8層以上の3型回路基板に粘着性軟銅箔基板を使用することを避けることを提案する。

7.3.4カバー層

被覆フィルム中のPI厚は、一般に12.5 um、25 um、50 umであり、それぞれ接着剤厚が異なる。接着剤の役割は板に接着することです。カバーフィルムの選択は、板材の厚さの要求を満たすだけでなく、板材の銅の厚さとカバーフィルムの接着厚さとの関係も考慮しなければならない。接着剤は流動せず、銅エッチングに残された隙間だけを充填するため、選択時の膜厚は銅厚とほぼ同じであるべきである。柔軟性の要求が高い製品には、薄いカバーフィルムを選ぶことをお勧めします。

8.0リジッドフレキシブルプリント基板(rigid-flexible pcb)工事設計の注意事項

8.1膨縮制御設計

8.1.1リベット穴の数の設計

PCBを剛柔結合する重要な技術は複合材料の積層過程に関連し、FPC、FR-4、CoverlayとNo Flow PPを含む。積層過程における材料の膨張と収縮の違いを解消するために、工事設計時に板縁に8つのリベット穴、各側に2つのリベット穴を設計しなければならない。

8.1.2リベット穴形式設計

リベット孔は硬板リベット孔とFPCリベット孔に分けられる。プレス中、FR-4とFPCは直径3.175 mmのリベットリベットを用いてリベットした。硬質板リベット穴はNCドリル加工を用い、3.20 mmのドリル工具を用いてドリルする。FPC材料の特殊性を考慮して、PINスリーブをリベットする時、FPCリベット穴の縁に銅を残して、強度を増加して、穴の破断と位置ずれを防止しなければならない。

8.2フレキシブルボードFPC回路のグラフィック設計

8.2.1基準線の配置とアセンブリの設計

内部軟板接着補強板、テープ、単一PCSまたはストライプ接着被覆フィルムは、成形領域の外に識別線または銅線を用いて製造する必要がある。標識線又は銅線は10 mmであり、標識線の中心に付着しなければならない。PNLまたはSETプレート全体の接着には、接着アラインメントマークポイントを作成し、カバーフィルムにマークポイントより0.1 mm大きい直径の穴をあける必要があります。

8.2.2 FPC回路設計

8.2.2.1線間の急激な膨張と収縮を回避し、太さの線間に引き裂き線を使用する。

8.2.2.2パッドの最大値は電気的要求を満たすべきである。パッドとワイヤの接続部は平滑設計を採用し、直角を避ける

8.2.2.3銅の設計をできるだけ増やし、廃棄物のためにできるだけ多くの中実銅を設計する

8.2.2.4曲げ区の銅敷設設計

1)湾曲領域に垂直、

2)湾曲領域全体に均一に分布する、

3)湾曲領域全体を最大化する、

4)追加のめっき金属を必要としない、

5)幅が均一である、

6)可能であれば、中心軸は積層板の中心導体に位置しなければならない。

7)両面回路中の電線は直接相互に交差してはならず、それによって「ワードビーム」効果が生じる。

この場合は電気的性能の観点から考える必要があるかもしれませんが、

8)湾曲領域の層数は最低層数以内に保持しなければならない。

9)湾曲領域では、導電性及びめっきスルーホールを避けること;

10)銅材料を圧延する場合、曲げ方向に平行な格子方向が柔軟性を高めることができる

11)銅の設計を強化するために曲げと曲げを行う。

8.2.2.5穴からエッジまでの距離(柔軟性と剛性領域)

外側縁部と内側孔縁部と切削刃部との最小距離は0.5 mmを下回ってはならない。距離を設計する際には、位置決め精度、寸法公差、

外部加工公差を考慮しなければならない。

8.2.2.6貫通孔からエッジまでの距離(硬軟結合領域)

軟硬複合領域とギャップ孔縁との最小距離は0.6未満であるべきではない。

8.2.2.7カバーフィルム窓の設計

プロセスエッジとプレートエッジカバーフィルムは、圧縮後の剛性プレートと可撓性プレートとの結合力を高めるために窓を設ける必要がある。

フレキシブルシート被覆膜は、硬板に片面0.4 mm延びるように設計する必要がある。同時に、めっきスルーホールと装置内で収縮する被覆膜との間に少なくとも0.5 MMの隙間を確保する。

8.2.2.8フローレスPP窓設計

剛性板の内部圧縮に用いるPPは、剛性板の縁から0.25 mm内に収縮するように設計する必要がある。

9.0剛柔結合PCB生産制御過程の注意事項

9.1材料切断

片面設計を必要とする剛性フレキシブルPCBおよびFPCは、単一のパネルを直接持つことはできず、両側からエッチングして単一のパネルを形成しなければならない。層間接着を確保し、破裂や層状化を避ける。

9.2内部回路

9.2.1来料検査:FPCは平らで、折り目やしわがなく、板面に接着剤がない。

9.2.2すべてのFPCを現像エッチング用のモップに接続し、各モップにFPCを接続して、エッチング伝送の問題でFPCが曲がったりシワになったりするのを防止しなければならない。

9.2.3すべてのボードカードはAOIを通過しなければならず、FPC配線は許可されていない

9.3圧縮

9.3圧縮レベル

9.3.1剛性-フレキシブルPCBラミネートは専用プログラムを使用しなければならず、他の板と混合してラミネートすることはできない。

9.3.2リベットの注意事項

9.3.2.1 FPCが黄色になりすぎる場合は、モップを接続する必要があります。FPCが褐色変化後にシワが発生した場合は、廃棄処理しなければならない。リベットする前に、FPCが適切に茶色に塗られるようにする必要がある。

9.3.2.2フローレスPPをプレスする前に、PPは除湿器に少なくとも12時間貯蔵しなければならない。リベットする前に、PPにしわがあるかどうかを検査し、深刻なしわがあるPPを処理する。

9.3.2.3 FR-4、FPCと無流動PPリベット後、まずPPの配置が不足しているか、多すぎるかどうかを検査し、それからX線を用いて層偏差を検査する。

9.3.2.4プレス過程において、接着剤の十分な充填を確保するために、カシメ板の上部と底部はシリカゲルをカバーしなければならず、箱ごとに6層である。

かしめる過程で、無塵布でテーブル上のPP粉末をきれいにして、圧後PPが残留しないように注意して、外観不良を引き起こす。

9.4ドリル

9.4.1使用する工具はMOドリル工具である

9.4.2固定式機械は専用ドリルを用いて生産する。

9.4.3穴検査の過程で、ポイントは硬軟継手Tの位置の軟板に残留した糊、バリまたは欠陥がないかどうかを検査することである。

このような異常が発見された場合は、プロセスのフォローアップと処理をタイムリーに通知する必要があります。

9.5銅メッキ

9.5.1剛性フレキシブルPCB接着剤残留物除去プログラムは専用プログラムである。銅堆積前の接着剤除去手順の切り替えに注意してください

9.5.2接着剤の残留を除去した後、PI調整後の2面板手順に従って剛柔結合PCBを銅めっきする。PI溶液の体積濃度は40%、動作温度は40℃、

調整時間は4〜8分であった。液体分析対照表

9.5.3銅バックライト検査要求は9.5級より大きい

9.6リジッドフレキシブルプリント基板(rigid-flexible pcb)開孔技術

剛柔結合PCBの蓋を開けるには、レーザー開、銅鑼機制御の深開、V-CUT開の3つの方法がある。

9.6.1 1 1 R+2 F+1 R構造オープン技術

リジッドフレキシブルプリント基板(rigid-flexible pcb)開蓋方式の選択はFR-4芯板の厚さと密接に関連しており、全体の開蓋は盲銅鑼制御深突合せ技術を採用している。

プレス前に、最初にFR-4内層ブラインド溝の深さを制御し、残りの厚さの約1/2を残した。押圧後、ブラインド溝の深さを再度制御して、剛フレキシブル継手領域の開口を実現する。

この技術原型に基づいて、内部FR−4コアプレートの厚さが剛性曲げによって変化すると、開口方法も変化する。一般的な技術要件は次のとおりです。

d≦0.40 mmの場合、2種類のレーザーブラインド溝深さ制御技術を用いて蓋を開ける、

d>0.40 mmの場合、2つのブラインドスロットを使用してカバーの深さを制御することができます。または、ブラインドスロットを使用してから、V-CUTを使用してカバーを開くことができます。剛性接続領域が不規則な場合は、2つのブラインド溝を使用してカバー開口の深さを制御することしかできません。ソフト・ハードの組み合わせ領域が規則的な直線形状を呈している場合、生産効率とコスト要因を考慮して、まずブラインドスロットを使用し、次にV-CUTカバー開放方法を使用することを優先することができる。

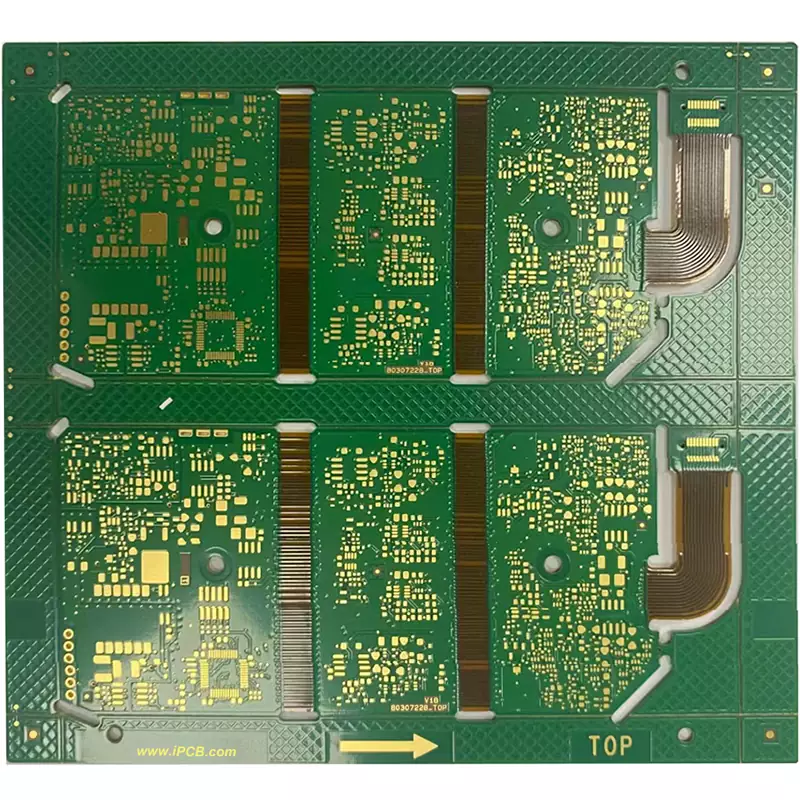

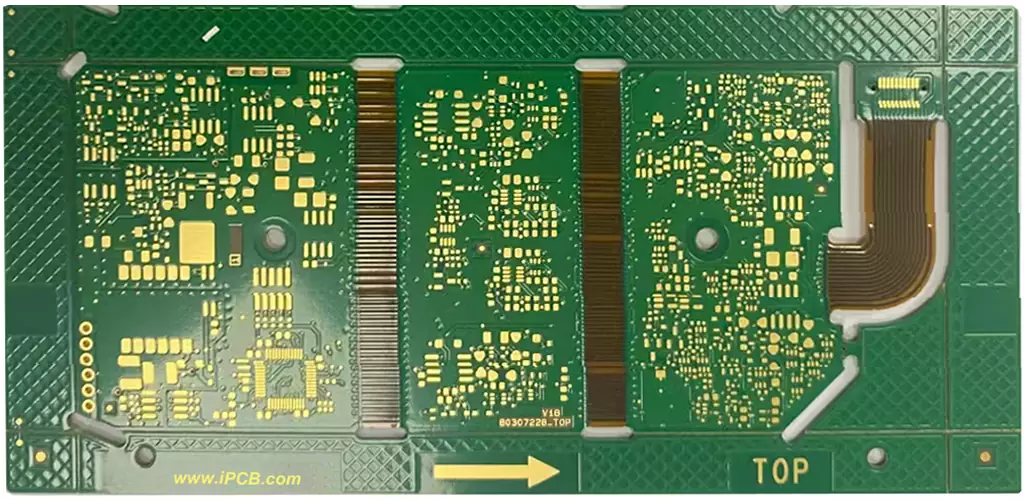

図 リジッドフレキシブルプリント基板(rigid-flexible pcb)

製品:8層リジッドーフレキシブル基板

板材:FR4+PI

層構成:FR4 4L+FLEX 4L

基板の仕上がり厚さ:0.2mm+0.8mm

銅箔の厚さ:35um

表面処理:無電解金メッキ

L/S:5/5mil

最小VIA:0.2mm

応用領域:精密設備

PCB技術の問題については、IPCB知識サポートチームは、すべてのステップをお手伝いしてここにある。また、ここでPCB引用を要求することもできます。お問い合わせメール sales@ipcb.jp

我々は非常に迅速に対応します。