PCB(プリント基板)の製造過程では、シルク印刷は微細な一環として見えるかもしれないが、実際には非常に重要な役割を果たしています。それは、後続の生産、デバッグ、メンテナンスに重要な情報を提供するだけでなく、回路基板上の隠しガイドのように、すべてのステップをスムーズに進めるようにリードしています。

一、PCBシルクプリントの定義

PCBシルクプリントは、完全にSilkscreen Layerと呼ばれ、文字層または文字標識層とも呼ばれ、スクリーン印刷により文字、記号、図案などの情報をPCB板の表面に印刷するプロセスです。これらのシルク印刷情報の内容は豊富で多様で、アルファベット、数字、文字、さらには画像で、回路基板の生産、調整、修理、管理に極めて便利を提供しています。

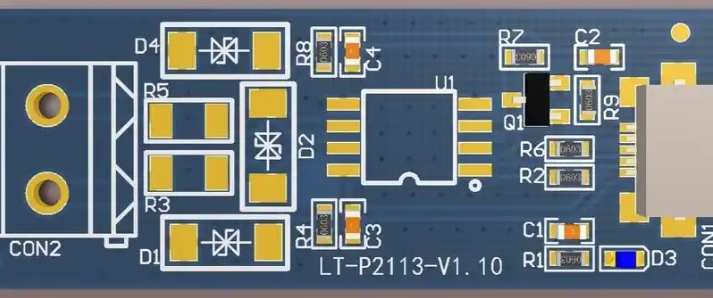

図 pcbシルクプリント

二、PCBシルクプリントの内容

PCBシルクプリントの内容は主に以下の点を含みます。

部品のラベル:各電子部品の位置と名称を明確に表示し、生産者が正確にパッチを貼り付けるのに便利です。

極性標識:極性要求のある部品、例えばダイオード、容量などに対して、明確にその正負極方向を指示し、取り付けミスによる部品損傷や回路故障を避けます。

メーカーロゴと日付コード:製品の遡及と品質管理に根拠を提供する。時に、コーポレートロゴもシルクプリントで展示され、ブランドの認識度が増すこともあります。

テストポイントとバージョン番号:各テストポイントには名前と場所があり、デバッグと修理が容易である、また、バージョン番号は、異なるロットの回路基板を区別するのに役立ちます。

三、PCBシルクプリントの作用

生産効率を高める:労働者はシルク印刷のはっきりした指示に基づいて、迅速、正確に電子部品を指定位置に取り付けることができて、検索と確認の時間を減らして、人工ミス率を下げます。

調整と修理を容易にする:技術者はシルク印刷の表示に基づいて故障部品を迅速に位置決めし、回路接続関係を分析し、故障の調査と修復の時間を大幅に短縮することができます。

製品の遡及と品質管理:メーカーロゴと日付コードなどの情報を通じて、製品の生産源に遡り、品質管理に有力な支持を提供することができます。

四、PCBシルク印刷の品質要求

PCBシルク印刷を行うのは容易ではなく、シルク印刷の位置精度、インクの厚さ、乾燥度などのパラメータを厳格に制御する必要があります。どの段階でも偏差が発生すると、シルク印刷の品質と効果に影響を与える可能性があります。先進的なシルク印刷設備と高品質のインクにより、シルク印刷パターンがより明確で正確で、色がより鮮やかになり、同時に良好な耐摩耗性と耐化学腐食性を備え、複雑な環境下で長期にわたってはっきりした識別を維持することができます。

五、PCBシルクプリントのレイアウト原則

PCB設計では、シルク印刷のレイアウトは次の原則に従う必要があります。

遮蔽回避:回路基板の正常な機能に影響を与えないように、シルク印刷がキーコンポーネントまたは信号経路を遮蔽しないようにします。

適切な間隔:溶接や組立プロセスに影響を与えないように、シルク印刷と部品、パッドなどの間隔を十分にしてください。

コントラストがはっきりしている:異なる照明条件下でも識別しやすいように、PCB色と比較的コントラストの大きいシルク印刷色を選択します。

配置が合理的:「曖昧さを出さず、針を縫って、美しく気前がいい」という原則に従い、情報の正確性と可読性を確保します。

PCBシルクプリントは回路の電気接続に直接関与していないが、回路基板の生産、使用、メンテナンスに独自の方法で強力なサポートを提供しています。これは回路基板の製造に不可欠な重要な構成部分で、豊富な情報を載せており、回路基板の組立、調整、修理、生産管理にとって極めて重要です。そのため、PCBの設計と製造過程では、回路基板の性能と信頼性を確保するために、PCBシルクプリントの品質とレイアウトを非常に重視しなければなりません。